Kunststoffverarbeitung

Unter dem Begriff der Kunststoffverarbeitung versteht man die Fertigung von Formteilen, Halbzeugen, Folien, Fasern usw. aus Kunststoff. Dabei werden Kunststoffe aus der Produktion der chemischen Industrie verarbeitet, die handelsüblich zum Beispiel als Granulat bzw. Masterbatch, Pulver, Folie oder in Plattenform verfügbar sind. Im Bereich der Reaktionstechnik werden Chemikalien verarbeitet, die zu einem Kunststoff reagieren.

Einteilung der Verfahren

Die Fertigungsverfahren sind in Deutschland nach DIN 8580 einzuteilen. Dabei sind für die Kunststoffverarbeitung die Urformverfahren, die Umformverfahren und Fügeverfahren von besonderer Bedeutung. Die folgende Tabelle zeigt eine Einteilung der Verarbeitungsverfahren für Kunststoffe.

Die Urformverfahren

Wenn man formlose Stoffe, wie Pulver oder Schmelzen zum Herstellen fester, geometrischer Körper verwendet, handelt es sich um ein Urformverfahren. Mit einem solchen auch Urformen genannten Verfahren werden Formteile wie Gehäuseteile, Rohre und Becher hergestellt. Diese Verfahren sind für die früher auch Spritzmassen genannten Thermoplaste die bedeutendste Art der Formgebung und erfordern keine Nachbearbeitung der so hergestellten Formteile. Die früher als Pressmassen bezeichneten Duroplaste sind ausschließlich durch Urformverfahren zu verarbeiten. Hingegen sind Umformverfahren bei der Verarbeitung von Duroplasten nicht einsetzbar.

Das Spritzgießen

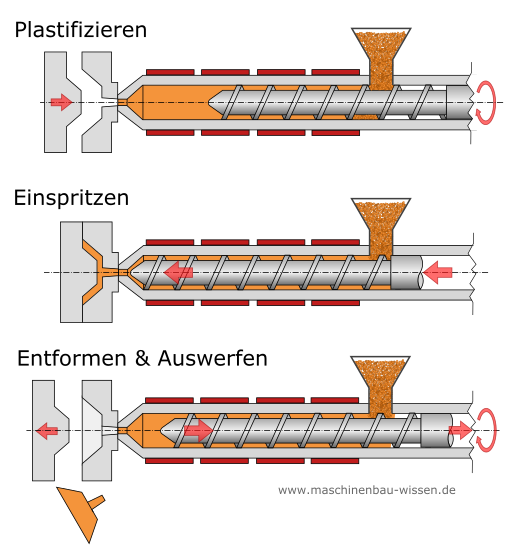

Beim Spritzgießen wird der in einem Plastifiziergerät befindliche und auf Schmelztemperatur erwärmte Kunststoff mit hohem Druck in den Hohlraum eines Formwerkzeugs gespritzt. Dort wird der Kunststoff zunächst verdichtet, bevor er erkaltet. Danach erfolgt der Auswurf des spritzgegossenen Formteils. Der Hauptvorteil dieses automatisierten Verfahrens besteht darin, dass Sie auch kompliziertere Formteile in kurzer Zeit in hohen Stückzahlen produzieren können. Dem gegenüber hat das Verfahren den Nachteil, dass die Herstellungskosten für die Formwerkzeuge relativ hoch sind.

Prozessablauf bei Spritzgießen

Die Extrusion

Beim Extrudieren gelangt der unverarbeitete Kunststoff in einer Extruder genannten Anlage zunächst durch einen Trichter in einen Zylinder. Dort wird das Material aufgeschmolzen, homogenisiert und verdichtet. Nach dem Plastifizieren presst eine Schnecke den Kunststoff durch eine Düse. Das Verfahren ist bis zu diesem Punkt dem Spritzguss sehr ähnlich, unterscheidet sich jedoch vor allem dadurch, dass es sich bei der Extrusion um einen kontinuierlichen Prozess handelt. Durch Extrusion werden Rohre, Platten, Profile und Textilfasern sowie Masterbatches hergestellt.

Aufbau einer Extrusionsanlage

Das Kalandrieren

Beim Kalandrieren bringt man den Kunststoff in die gewünschte Form, indem man das Material durch eine Serie von Walzen laufen lässt. Dieses Verarbeitungsverfahren eignet sich vor allem zur Herstellung von Folien, dünnen Platten und Bodenbelägen.

Darstellung der vier wichtigsten Arten von Kalandern

Das Rotationsformen

Das Rotationsformen wird auch als Rotationsguss bzw. Rotationsgießen oder Rotationssinterverfahren bezeichnet. Dabei handelt es sich um ein spezielles Produktionsverfahren, mit dem große, hohle und nahtlose Kunststoffteile hergestellt werden. Während des Verarbeitungsprozesses befindet sich geschmolzenes Kunststoffgranulat in einer rotierenden Form. Beim Abkühlen des Kunststoffs lagert sich der Kunststoff an den Innenflächen des Rotationswerkzeugs ab.

Aufbau einer Rotationsform-Anlage

Je nach Auslegung des Rotationswerkzeugs können in einer einzigen Form auch Werkstücke mit unterschiedlichen Wandstärken hergestellt werden. Durch Rotationsformen werden unter anderem Transportbehälter und größere Gehäuse sowie zum Beispiel Möbel, Armaturenbretter und Spielzeug hergestellt.

Das Schäumen

Unter Schäumen versteht man Verfahren zur Herstellung von Schaumstoffen. Die Verfahren können Sie in drei Kategorien einteilen:

- Chemische Treibverfahren: Durch Polymerisation werden Gase freigesetzt, die das Material aufschäumen. Es entstehen z.B. PU-Schäume.

- Physikalische Treibverfahren: Zunächst werden einer Reaktionsmischung niedrig siedende Flüssigkeiten zugesetzt. Diese verdampfen im Laufe der Polymerisation und bilden dabei typische Gasblasen. Es entsteht z.B. Schaumpolystyrol.

- Mechanische Treibverfahren: Eine Kunststoffschmelze wird gerührt während Gas in die Schmelze eingeblasen wird.

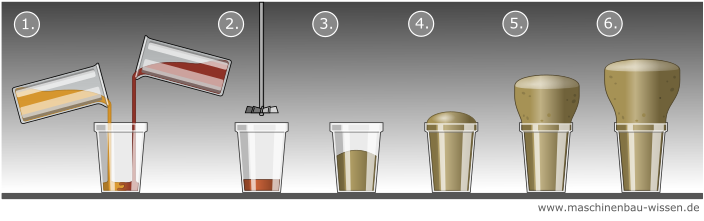

Schäumen von Polyurethan in einem Becher

Gießen

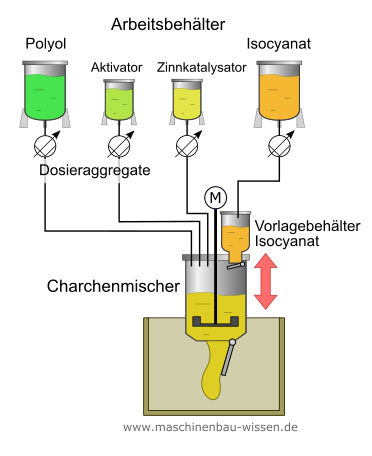

Das diskontinuierliche Verfahren Gießen wird für Duroplaste angewendet. Dabei werden flüssige Stoffe (Reaktionspartner) homogen vermischt, so dass es zu einer chemischen Reaktion kommt. Das reaktive Gemisch wird danach in eine Form gegossen, wobei die Formfüllung durch Vakuum unterstützt werden kann. Das Gemisch, das zu einem duroplastischen Kunststoff reagiert, härtet in der Form aus und kann danach entformt werden. Ein typisches Verfahren für das Gießen von Kunststoff ist das Gießen von Polyurethan im Blockschaum-Verfahren.

Verfahren zum Gießen von Polyurethan

Der Verfahrensablauf beim Gießen von Duroplasten gliedert sich in folgende Schritte:

- Aufbereiten,

- Vermischen der Reaktionspartner,

- Vergießen,

- Aushärten in der Form und

- Entformen und eventuell Nachhärtung des Formteils im Wärmeschrank und Nachbearbeitung.

Das Blasformen

Beim Blasformen wird ein so genannter Vorformling aus thermoplastischem Kunststoff in einer Form durch Druckluft aufgeblasen. Der Luftdruck legt den Vorformling an die Innenwand der Form an und hält diesen während des Erkaltens des Kunststoffs in der so erreichten Form. Man kann dabei zwischen dem Extrusionsblasformen und dem Streckblasen unterscheiden. Nach diesem Verfahren zur Kunststoffverarbeitung werden vor allem Produkte wie Flaschen, Autotanks und Fässer hergestellt.

Blasformen - Fertigungsverfahren Extrusionsblasformen

Umformverfahren

Die Kerneigenschaft von Thermoplasten besteht in ihrem Erweichen bei Erwärmung. So erweicht können Thermoplaste schon mit geringen Umformkräften in eine neue Form gebracht werden, welche die so entstandenen Erzeugnisse nach dem Abkühlen beibehalten. Das so genannte Thermoformen ist ein Beispiel dafür, wie Sie diese Eigenschaften von Thermoplasten industriell nutzen können.

Fügeverfahren

Verfahren, die dazu dienen, zwei Bauteile dauerhaft miteinander zu verbinden, bezeichnet man in der Fertigungstechnik und damit auch in der Kunststoffverarbeitung als Fügen. Dabei werden Kunststoffe hauptsächlich geschweißt oder geklebt, um sie zu fügen. Alternativ kann man Bauteile aus Kunststoff grundsätzlich auch durch Schrauben, Nieten sowie durch Clinchen (Durchsetzfügen) verbinden.

Das Schweißen von Kunststoffen

Um Kunststoff schweißen zu können, muss das Material über die Fähigkeit zum Schmelzen verfügen. Diese Eigenschaft besitzen nur Thermoplaste und deshalb eignet sich nur diese Kunststoffart zum Schweißen. Zum Aufschmelzen des Materials können Sie unterschiedliche Wärmequellen wie elektrische Induktionsheizungen für das so genannte Heizelementschweißen, heiße Druckluft für das so genannte Warmgasschweißen sowie Licht- oder Laserstrahlung für das so genannte Strahlungsschweißen einsetzen. Darüber hinaus können Sie auch Reibung zur Wärmeerzeugung nutzen. So reiben sich beim Hochfrequenzschweißen Moleküle aneinander und auch beim Reibungsschweißen erzeugt mechanische Reibung die zum Schweißen benötigte Wärme.

Zonen einer Schweißnaht

Das Kleben von Kunststoffen

Um Duroplaste und Elastomere zur Kunststoffverarbeitung zu fügen, eignet sich das Kleben. Allerdings sind polare Eigenschaften der zu verklebenden Kunststoffe die grundsätzliche Voraussetzung für das erfolgreiche Kleben von Kunststoffen. Viele Kunststoffe müssen daher z.B. durch eine Korona- oder Plasma-Behandlung vorbereitet werden, um die notwendige Benetzbarkeit herzustellen. Physikalische Kleber können Sie in drei Gruppen einteilen. So verfügen einige Kleber bereits vor dem Auftragen über eine molekulare Struktur. Andere Kleber härten durch Verdunsten eines Lösungsmittels aus. Schließlich bewirken chemische Kleber die Aushärtung durch eine chemische Reaktion.