RIM bedeutet ausgeschrieben Reaction Injection Moulding – zu Deutsch Reaktions-Injektions-Formen. Es handelt sich dabei um ein Herstellungs- und Verarbeitungsverfahren für PUR (Polyurethan).

Von einem Herstellungsverfahren kann gesprochen, da der Kunststoff direkt vor der Verarbeitung über eine chemische Reaktion erst erzeugt wird. Es handelt sich dabei um eine Polyaddition, bei der Polyol und Isocyanat zu Polyurethan reagieren. Diese Reaktion findet in einem Mischkopf statt, in dem die beiden Komponenten (und häufig auch weitere Zusatzstoffe) vermischt werden.

Das Verfahren verläuft sehr vereinfacht geschildert wie folgt:

- Polyol und Isocyanat werden vermischt und reagieren miteinander = Reaction = R

- Das Reaktive Gemisch (Polyol + Isocyanat = PUR) wird injiziert = Injection = I

- Die Aushärtung des Polyurethans findet in der Form (Mould) statt, in der das fertige Formteil entsteht = Moulding = M

Vermischung

Die Vermischung der beiden Komponenten - Polyol und Isocyanat – findet beim RIM Verfahren in einem speziellen Mischkopf statt. Wie bereits geschildert erfolgt erst die Vermischung, dann die Injektion in die Form.

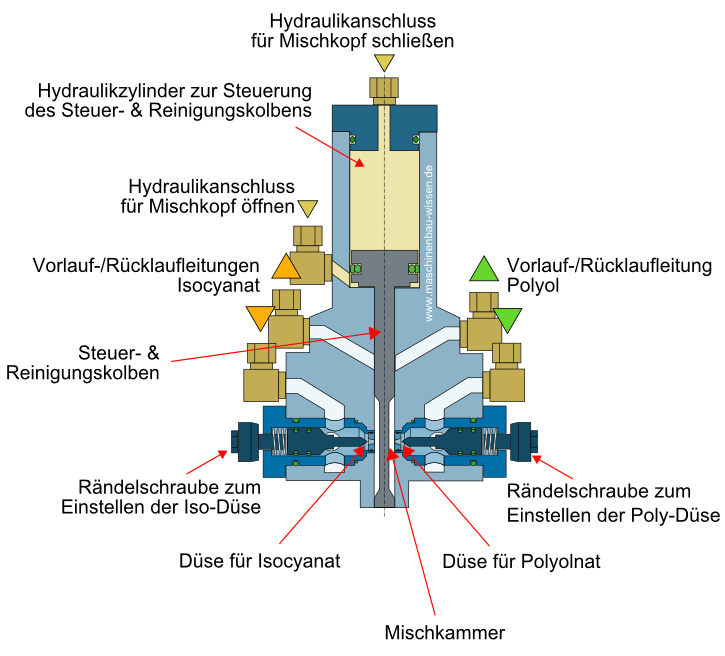

In der RIM-Anlage werden die beiden Komponenten in separaten Kreisläufen durch Pumpen oder Dosierzylinder gefördert. Solange noch keine Vermischung erfolgt, werden die Komponenten in einem Kreislauf zurück in den Materialbehälter gefördert. Soll eine Injektion erfolgen, zieht sich der Steuerkolben des Mischkopfs zurück und gibt den Weg für die beiden Komponenten frei. In der Mischkammer des Mischkopfs treffen die beiden Komponenten aufeinander. Es kommt zur Vermischung, welche die Reaktion zu Polyurethan nach sich zieht.

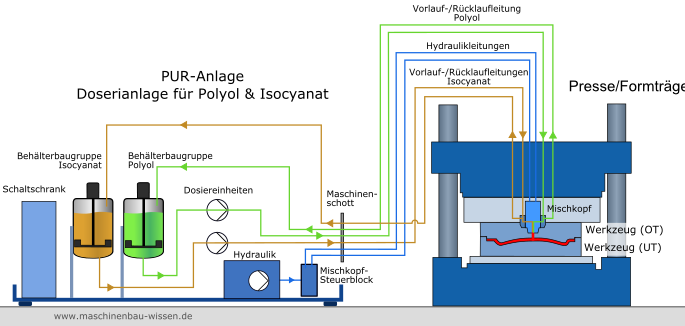

Die Grafiken unten zeigen den schematischen Aufbau einer RIM-Anlage.

Fließschema einer RIM-Anlage

Polyurethan-Anlage

Im vorhergehenden Bild ist eine PU-Anlage dargestellt, die über den Mischkopf direkt mit einem Werkzeug verbunden ist. Das Werkzeug ist in einer Presse bzw. einem Formträger verbaut, um mittels hoher Schließkräfte / Zuhaltekräfte das Werkzeug gegen den Forminnendruck zuzuhalten. Der Forminnendruck entsteht beim Einspritzen des PU in die Werkzeugkavität, in welcher letztendlich das fertig Bauteil entsteht.

Da die PUR-Systeme, die für das RIM-Verfahren verwendet werden, eine sehr hohe Reaktivität aufweisen, handelt es sich bei RIM-Anlagen hauptsächlich um Hochdruck-Dosiermaschinen. D.h. die Komponenten Polyol und Isocyanat werden unter hohem Druck miteinander vermischt.

Der Druckaufbau, der für die Vermischung notwendig ist, erfolgt im Mischkopf i.d.R. über eine Kombination aus Nadel und Düsen. Für jede der beiden Komponenten ist hierzu eine Düse (+ Nadel) im Mischkopf verbaut. Durch die Stellung der Nadel und den Durchmesser der Düsenöffnung kann der Druck an der Düse eingestellt werden. Dabei hängt der Druck – und somit auch die Wahl der Düse und Nadelstellung - auch von der Fördermenge und der Viskosität des Materials ab.

Hochdruck-MIischkopf zur Herstellung von Polyurethan

RRIM

RRIM bedeutet ausgeschrieben Reinforced Reaction Injection Moulding. Beim RRIM handelt es sich um eine Variante des RIM-Verfahrens, bei der ein Verstärkungsstoff zugemischt wird. Verstärkungsstoffe können zum Beispiel gemahlene Glasfaser (ca. 0,2mm), Kohlefaser oder auch Gesteinsmehl sein.

Bauteile, die mit dem RRIM-Verfahren hergestellt wurden, weisen eine erhöhte Steifigkeit und eine reduzierte Bruchdehnung auf.

LT-RIM

LT-RIM werden RIM-Systeme genannt, die ein internes Trennmittel enthalten. Dies erlaubt mehrfache Entformung von Bauteilen aus dem Werkzeug, ohne das dabei Trennmittel aufgetragen werden muss. Die Vorteile von LT-RIM sind eine geringere Verschmutzung durch Trennmittel, eine Verkürzung der Zykluszeit und damit eine Erhöhung der Wirtschaftlichkeit.