Die Herstellung von Blockschaum ist eine Verfahrensvariante der Polyurethan-Verarbeitung. Ziel ist es große Weichschaum-Blöcke aus geschäumten PUR zu fertigen, die mit kontinuierlich oder auch diskontinuierlich arbeitenden Anlagen hergestellt werden. Verwendung findet der PUR- Blockschaum in Sitzkissen, Polstermöbeln, Dachhimmeln (KFZ), etc.

Herstellung PUR-Weichschaum

PUR wird durch Mischen eines Polyols und eines Isocyanats hergestellt, wodurch in einer chemischen (Polyadditions-) Reaktion der Kunststoff entsteht. Um das Aufschäumen des Stoffes zu ermöglichen, wird dem Polyurethan zusätzlich ein Treibmittel zugegeben. Auf diese Weise wird aus dem PUR ein Weichschaum erzeugt.

Je nach verwendetem PUR-System und Mischungsverhältnis ist es möglich den PUR-Schaum in Hinblick auf spezifische Eigenschaften wie Dichte, Formfestigkeit, Oberflächenstruktur, Brandverhalten und Isolierfähigkeit zu variieren.

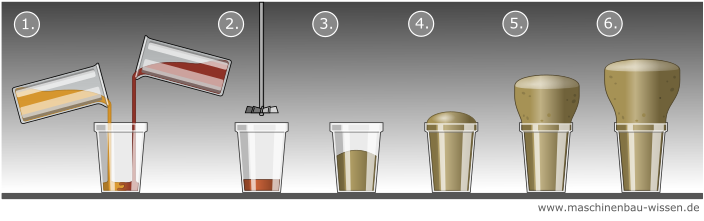

Aufschäumen von Polyurethan im Becher

Verfahren zur Herstellung von PUR-Blockschaum

Stand der Technik bei der PUR-Blockschaum-Herstellung sind rechteckige Querschnitte von 2,50m Breite und 1,50m Hohe. Die Rohdichte der Schaumstoffblöcke liegt typischer Weise zwischen 15 und 60kg/m3. Bei der kontinuierlichen Fertigung werden Bandgeschwindigkeiten von bis zu 10 m/min erreicht, was eine Austragsleistung für das Reaktionsgemisch von 50 bis 600L/min erfordert.

Die hergestellten Blöcke werden zur Abkühlung eingelagert. Nach bis zu 12 Stunden Lagerzeit erreicht der Schaum seine endgültigen Eigenschaften. Anschließend folgen Arbeitsschritte wie das Besäumen, Querschnitt und Konfektionierung. In Walzenschälaggregaten wird der Blockschaum z.B. zu Folien weiterverarbeitet.

PUR-Blockschaum Anlagentechnik

Für die Herstellung von PUR-Blockschaum kommen Niederdruck-Schäumanlagen zum Einsatz. Die flüssigen Komponenten (Polyol, Isocyanat und Zusatzstoffe) werden in Behältern gelagert und durch Dosieraggregate (z.B. Pumpen) zur Mischeinheit gefördert. In der Mischeinheit (auch Mischkopf) kommen die einzelnen Komponenten zusammen und werden durch einen Rührer vermischt.

Niederdruck-Mischkopf für Polyurethan

Diskontinuierliche PUR-Blockschaum-Herstellung

Die reaktionsfähige Mischung wird aus dem Mischkopf ausgetragen und im Falle einer diskontinuierlichen Anlage in eine feststehende Form eingetragen. Die Form ist dabei entweder offen oder besitzt einen schwimmenden Deckel. Diese Form wird in der Regel - zur besseren Entformung – mit Papier ausgekleidet. Während des Reaktionsprozesses schäumt das Polyurethan auf und vergrößert sein Volumen beträchtlich. Ist der PUR-Schaumblock ausreichend fest, kann der Block entformt werden.

Schematische Darstellung einer Anlage zur diskontinuierlichen PUR-Blockschaum Herstellung

Kontinuierliche PUR-Blockschaum-Herstellung

Bei kontinuierlich arbeitenden Anlagen wird Papier (oder Folie) mit Hilfe eines Förderbandes kontinuierlich von einer Rolle gezogen. Das noch flüssige Polyurethan wird ohne Unterbrechung auf das Papier gegossen, welches stetig gefördert wird. Während die Fördereinrichtung das Gemisch auf dem Papier nach vorne zieht, steigt der PUR-Schaum immer weiter auf und verfestigt sich. Seitenwände und gegebenenfalls auch Oberseitenbegrenzer bringen den Schaum in eine rechteckige Form.

Schematische Darstellung einer Anlage zur kontinuierlichen PUR-Blockschaum Herstellung

Um ein Anhaften des Schaums an den Seitenwänden zu verhindern, wird an den Seiten ebenso Papier geführt. Auch an der Oberseite kann der Blockschaum mit Papier oder Folie abgedeckt werden. Das Papier kann am Ende der Aushärtestreck wieder abgezogen werden. Als letzter Schritt folgt eine fliegende Säge, die den Endlos-Blockschaum in Segmente schneidet. Blockschaumanlagen können es dabei auf eine Breite von bis zu 8m und eine Länge von bis zu 80m bringen.