Das Extrudieren ist ein Fertigungsverfahren, das oft auch als Strangpressen bezeichnet wird. Eine Erweiterung des Verfahrens ist die sogenannte Coextrusion. Der Ausdruck Extrusion stammt vom lateinischen "extrudere", was soviel wie hinausstoßen oder hinaustreiben bedeutet.

Bei diesem vor allem in der Kunststoffverarbeitung eingesetzten Fertigungsverfahren werden härtbare Massen in festem bis dickflüssigem Zustand kontinuierlich unter Druck aus einer formgebenden Öffnung gepresst. Diese wird auch als Mundstück, Düse oder Matrize bezeichnet. Dabei können Körper in theoretisch beliebiger Länge gefertigt werden, deren Querschnitt der Form der Öffnung des Mundstücks entspricht.

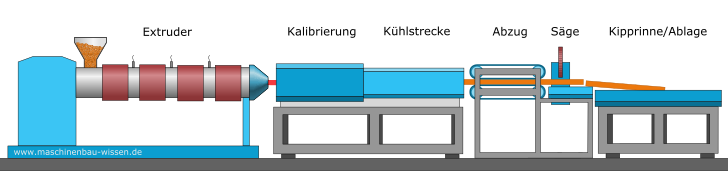

Das Extrusionsverfahren

Während der Extrusion wird die Kunststoff-Masse, die auch als Extrudat bezeichnet wird, durch einen Extruder zunächst durch Reibung und Wärmezufuhr aufgeschnmolzen sowie homogenisiert. Der Extruder wird auch als Schneckenpresse bezeichnet. Im Extruder wird zudem der Druck aufgebaut, der für das Durchfließen der Masse durch die Düse notwendig ist. Nachdem der Kunststoff aus der Düse am Extruder ausgetreten ist, erstarrt dieser in der Regel in einer wassergekühlten Kalibrierung. Durch das Anlegen eines Vakuums legt sich das Profil an die Außenwand der Kalibrierung an, wodurch die Formgebung abgeschlossen wird. Danach wird das Extrudat in vielen Fällen noch in einer Kühlstrecke abgekühlt, bei der es sich in der Regel um ein gekühltes Wasserbad handelt.

Aufbau einer kompletten Extrusionsanlage

Der Querschnitt des Extrudats entspricht stets der Öffnung der Düse oder der zum Einsatz kommenden Kalibrierung. Es sind Fertigungstoleranzen im Bereich von +/- 0,05 mm möglich. Bei der Heißumformung von Metall kommt ein analoges Verfahren zum Einsatz, das auf dem gleichen Umformprinzip beruht. Es wird als Stranggießen bezeichnet.

{adselite}

Werden vor dem Verlassen der Profildüse zwei oder mehrere artgleiche oder fremdartige Materialien zusammengeführt, so nennt man dies Coextrusion. Hierbei kann zwischen ein- und mehrstufigen Verfahren unterschieden werden:

Einstufige Verfahren der Coextrusion

Hier erfolgt die Zuführung alle Komponenten (also sowohl Kunststoffgranulate als auch Zusatzstoffe) zur gleichen Zeit am selben Ort. Man spricht hierbei von Einstufenprozess oder Direktextrusion. Hierfür kommen in der Regel konische, gegenläufige Doppelschnecken-Extruder zum Einsatz. Sie übernehmen mehrere Aufgaben gleichzeitig, nämlich das intensive Mischen der einzelnen Komponenten sowie den nötigen Druckaufbau zum Extrudieren.

Zweistufige Verfahren der Coextrusion

Bei der zweistufigen Coextrusion erfolgt zunächst die Mischung und Kompaktierung der Kunststoff-Granulate und Zusatzstoffe in parallelen Doppelschneckenextrudern, auch Compounder genannt. Es können hierfür auch Pelletierpressen oder Heiz-Kühl-Mischer verwendet werden. Danach findet die Extrusion in einem anderen, direkt an diese Anlagen gekoppelten oder auch räumlich sowie zeitlich getrennten Aggregat statt. Die bei der zweistufigen Coextrusion erzeugten Zwischenprodukte eignen sich nicht nur zum Extrudieren, sondern können vielfach auch im Spritzgussverfahren, im Rotationsguss oder in der Plattenpresstechnik eingesetzt werden.

Diese Vorteile bietet das Extrusionsverfahren

Wesentliche Vorteile beim Extrudieren sind die Möglichkeit komplexe Formen mit geringen Aufwand zu erstellen sowie weiches oder sprödes Material zuverlässig zu verarbeiten.

Aufbau eines Einschnecken-Extruders

Im Zuge einer Extrusion lassen sich unter anderem Rohre, Profile oder nahtlose Platten mit einem konstanten Querschnitt über eine nahezu beliebige Länge herstellen. Weiterhin ist auch die Produktion von Flaschen, Behältern, Dosen und Kraftstofftanks mittels Extrusion möglich.