In diesem Kunststofftechnik-Skript geht es um die Technik der Polyurethan-Verarbeitung. Der Werkstoff PUR wurde bereits in einem anderen Skript vorgestellt: Polyurethan

Verarbeitung & Herstellung von Polyurethan

Polyurethan entsteht durch eine Polyadditionsreaktion von Polyol und Isocyanat. Da es sich bei den beiden Chemikalien um flüssige Stoffe handelt, die bei Vermischung zu einem duroplastischen (nicht wieder aufschmelzbaren) Kunststoff reagieren, muss PUR sofort Verarbeitet werden. Aus diesem Grund ist der Verarbeitungsprozess von PUR zugleich auch Herstellungsprozess.

Das folgende Schaubild veranschaulicht den Entstehungsprozess und die Verarbeitung von Polyurethan.

Entstehung und Verarbeitung von PUR

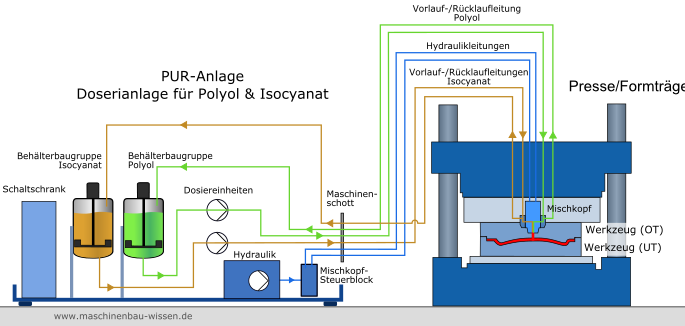

Im folgenden Bild sehen Sie ein Prinzipskizze einer PU-Anlage zur Herstellung und Verarbeitung von Polyurethan. Dabei abgebildet ist auch eine Presse mit Formwerkzeug, in welchem das Bauteil letztendlich hergestellt wird.

Bei dem dargestellten Aufbau handelt es sich nur um ein Beispiel für die Verarbeitung von Polyurethan. Es existieren viele weitere Verfahren in diesem Gebiet der Kunststofftechnik.

Polyurethan-Anlage

Vermischung

In den meisten PUR-Verarbeitungsverfahren werden Polyol und Isocyanat getrennt voneinander gefördert und kurz vor der Dosierung (in die Form) in einem sogenannten Mischkopf miteinander vermischt.

Da die beiden flüssigen Komponenten nur schwer vermischbar sind, muss für eine homogene Vermischung ein gewisser Aufwand betrieben werden. Die Vermischung im Mischkopf kann dabei entweder unter hohem Druck (100 bis 200 bar) erfolgen, wobei man die kinetische Energie der Stoffe zur Vermischung nutzt. Oder bei geringerem Druck (3 bis 40 bar) über spezielle Mischelemente. Man kann somit unterscheiden zwischen:

- Hochdruckverfahren und

- Niederdruckverfahren

Hochdruckverfahren

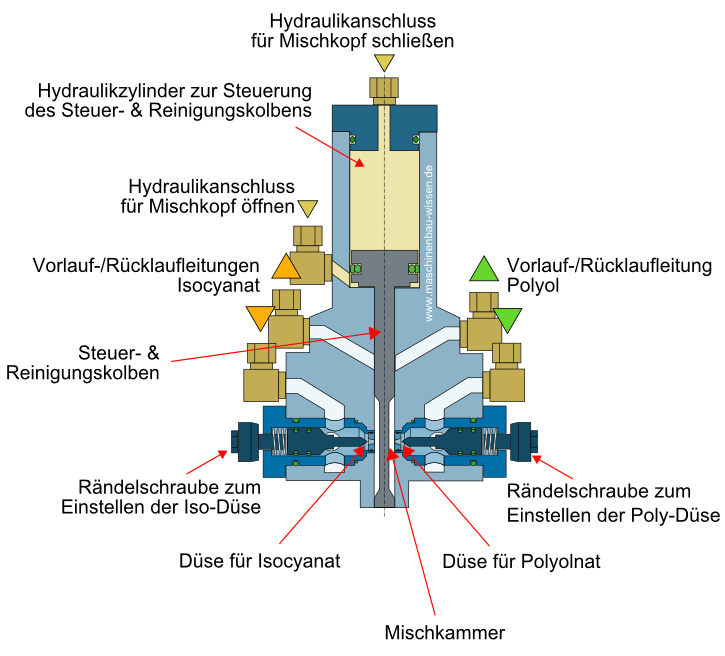

Beim Hochdruckverfahren werden Polyol und Isocyanat, sowie gegebenenfalls diverse Zusatzstoffe, unter hohen Drücken (100 bis 200 bar) in der Mischkammer des Mischkopfs vermischt. Das reaktive Gemisch wird dann aus dem Auslaufrohr des PUR-Mischkopfs ausgetragen. Die Vermischung erfolgt – wie bereits beschrieben – durch die kinetische Energie des Materials, erzeugt durch hohen Druck.

Für die Hochdruck-Technik werden spezielle PUR-Systeme verwendet, die für die Vermischung unter hohem Druck optimiert wurden. Die Reaktion der Chemikalien verläuft bei dieser Art der RIM-Technik besonders schnell. Die Hochdruck-Mischköpfe sind i.d.R. selbstreinigend und somit sehr wartungsfreundlich.

Hochdruck-Mischkopf zur Verarbeitung von Polyurethan

Vorteile Hochdruckverfahren:

- schnellere Reaktion, somit geringere Trockenzeit => reduzierte Pufferstationen

- geringerer Wartungsaufwand, da Mischkopf selbstreinigend

Nachteile Hochdruckverfahren:

- Höhere Kosten für die Anschaffung der Dosiermaschine

- sehr geringe Austragsleistungen (ca. unter 5g/s) sind nicht realisierbar (wg. schlechter Vermischung)

Niederdruckverfahren

Beim Niederdruckverfahren werden die Komponenten bei Drücken zwischen 3 und 40 bar vermischst. Die homogene Vermischung kommt dabei jedoch nicht durch den Druck zustande, sonder in erster Linie durch die Verwendung eines Mischelements. Die Mischelemente sind i.d.R. Rührer, die – angetrieben durch einen Elektromotor – rotieren und dadurch die Komponenten in einer langgezogenen Mischkammer vermischen. Da die Niederdruckmischköpfe im Gegensatz zu den Hochdruckmischköpfen nicht selbstreinigend sind, müssen Mischelemente von zeit zu zeit gereinigt oder ausgetauscht werden.

Vorteile:

- geringerer Anschaffungspreis für Maschinen

- auch niedrige Austragsmengen sind realisierbar

- geringeres Formteilgewicht

Nachteile:

- längere Reaktionszeit => größere Pufferstationen notwendig; Bauteile können nicht sofort weiterverarbeitet werden

- längere Zykluszeit, da Mischkopf gereinigt werden muss; Mischer müssen gewechselt oder gereinigt werden