Extrusionsblasformen ist ein Verfahren der Kunststofftechnik. Es dient der Herstellung von Hohlkörpern aus Thermoplasten (thermoplastische Kunststoffe). Eine alternative Bezeichnung für das Extrusionsblasformen ist Hohlkörperblasen.

Das Verfahren Extrusionsblasformen

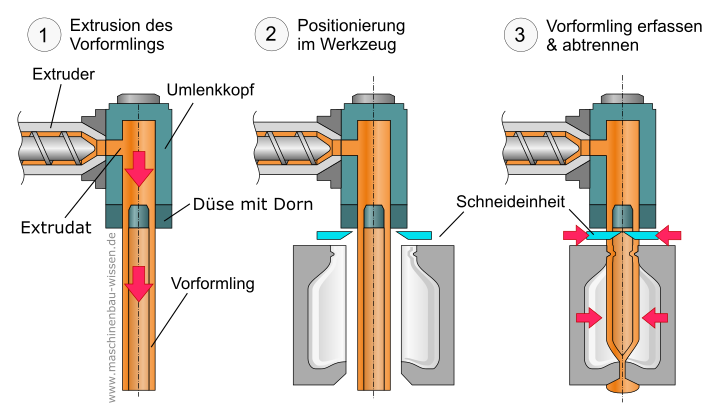

Das zuvor aufgeschmolzene Polymer (die Kunststoffschmelze) wir bei diesem Verfahren mittels einer Förderschnecke durch eine Düse gepresst. Durch diesen Vorgang entsteht ein Vorformling, der schlauchförmig ausgestaltet ist. Dieser Vorgang wird Extrusion genannt. Der Vorformling wird anschließend in die bereitstehende Blasform übergeben. Durch Innendruck wird der Vorformling schließlich den Innenkonturen dieser Form angepasst. Diesen Vorgang nennt man das Blasformen.

Die meisten Hohlkörper aus thermoplastischen Kunststoffen werden heute im Extrusionsblasverfahren hergestellt. Alternativ kommt das Streckblasverfahren zum Einsatz, das artverwand ist. Ein Hohlkörper kann dabei nicht nur eine Verpackung wie zum Beispiel ein Kanister oder eine Flasche sein. Auch viele technische Teile werden als solche bezeichnet. Darunter befinden sich etwa Skiboxen für die Dachmontage, Kofferhalbschalen oder aber Benzintanks für Kraftfahrzeuge. Das Volumen der hergestellten Hohlkörper kann stark variieren - von wenigen Millilitern bis zu mehreren Tausend Litern im Falle von Heizöltanks.

Fertigungsverfahren Extrusionsblasformen

Verfahrensablauf beim Extrusionsblasformen

Beim Extrusionsblasformen läuft die Herstellung von Kunststoff-Formteilen in zwei Prozessen ab, die parallel zueinander stattfinden:

- Die kontinuierliche Extrusion der Vorformlinge (das sogenannte Urformen)

- Die zyklische Übernahme dieser Vorformlinge und deren Formgebung im Werkzeug durch Blasluft (das Umformen)

Hat der extrudierte Schlauch die benötigte Länge, kann der erste Verfahrensschritt beginnen. Das Werkzeug schließt sich um den Schlauch und dieser wird mittels eines Messers abgetrennt.

Urformen und schneiden des Vorformlings

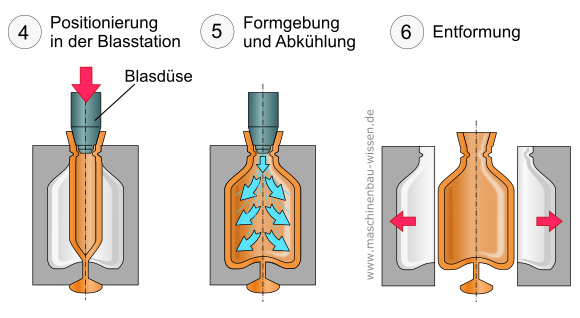

Nun bewegt sich das Werkzeug zur sogenannten Blasstation. Der Blasdorn taucht dort in das Werkzeug ein, sodass das eigentliche Blasformen stattfinden kann. Hierfür wird durch den Blasdorn Druckluft ins den extrudierten Hohlkörper eingeleitet. Durch den Druck wird der noch verformbare Hohlkörper an die Wandungen der Kavität gepresst. Danach wird das Werkstück abgekühlt.

Umformen des Vorformlings zum fertigen Werkstück

Ist die berechnete Kühlzeit abgelaufen, öffnet das Werkzeug. Das fertige Formteil wird anschließend entformt. Danach bewegt sich das Werkzeug wieder seiner ursprünglichen Position, die sich unterhalb des Umlenkkopfes (am Extruder) befindet. Dort übernimmt es einen neuen Vorformling. Ist das Werkzeug besonders groß oder schwer, verzichtet man meist auf die Verfahrbewegung. Stattdessen schneidet ein Greifer den Vorformling ab. Anschließend transportiert er ihn zum Werkzeug.

Sowohl das Entformung als auch das Abtrennen der Butzen erfolgt in der Regel automatisch. Butzen sind Materialränder. Sie entstehen beim Schließen des Formwerkzeugs an den Quetschkanten. Abhängig von der Gestalt des Formteils variiert das Gewicht dieser Butzen stark. Es kann einige Prozent des Formteilgewichts betragen, dieses aber in Extremfällen auch um ein Vielfaches überschreiten. Nach Möglichkeit versucht man in der Praxis, die abgeschnittenen Butzen zu Schneidmühlen zu transportieren. Dann lassen sie sich als sogenanntes Regenerat wieder in den Fertigungsprozess integrieren.

Werkstoffe für das Verfahren Extrusionsblasformen

Das Extrusionsblasformen wird mit verschiedenen Materialen durchgeführt, von denen die Polyoefine den größten Teil stellen. Zu diesen zählen PE-HD, PE-LD und PP. Auch PVC stellt derzeit noch einen großen Teil, ist aber bereits seit längerer Zeit rückläufig.

Aufbau der Maschine beim Extrusionsblasformen

Die Maschine ist für das Extrusionsblasformen hauptsächlich aus 5 Hauptbaugruppen zusammengesetzt:

- das Maschinengestell. Es schließt die Blasstation und die Schließeinheit mit ein

- das Werkzeug 3. der Extruder für den Vorformling

- der Umlenkkopf

- der Steuerschrank zur Regulierung der Anlage

Aufbau eines Extruders

Das Maschinengestell stellt die Grundeinheit der gesamten Anlage dar. Als fester Bestandteil ist die Schließeinheit inkludiert. Sie hat die Aufgabe, die Werkzeughälften zu öffnen und zu schließen und sorgt zudem für die Bewegung des Werkzeugs zwischen der Blaseinheit und dem Umlenkkopf. Verglichen mit einer Spritzgießmaschine ist die Schließeinheit bei einer Extrusionsblasform-Maschine im Regelfall leichter dimensioniert. Denn da nur geringe Forminnendrücke entstehen, müssen die Formzuhaltekräfte vergleichsweise gering ausfallen.

Die Schließeinheit wird mittels einer Ölhydraulik angetrieben. Sie ist ebenfalls ein fester Bestandteil des Maschinengestells. Die Blasstation ist der Bereich der Maschine, wo das Werkzeug stehen bleibt, wenn der Blasdorn eintaucht. Dort findet der eigentliche Blasvorgang statt. Der Blasdorn übernimmt zwei Aufgaben: Er führt die Blasluft zu und formt und kalibriert zugleich den Halsbereich des zu fertigenden Produkts.