Die Herstellung von PUR-Sandwich-Elementen ist eine Verfahrensvariante der Polyurethan-Verarbeitung. Ziel ist es Hartschaumblöcke aus geschäumten PUR zu fertigen, die nach der Hüllbauweise mit Deckschichten an Ober- und Unterseite versehen werden.

Realisiert wird die Herstellung dieser PUR-Sandwich-Elemente mit Hilfe sogenannter Doppelband-Anlagen, die für eine kontinuierliche Fertigung konzipiert sind. Verwendung finden die so hergestellten Platten schwerpunktmäßig beim Bau von Hallen und Industriegebäuden, Kühl- und Tiefkühlhäusern aber auch in Verwaltungs- und Wohngebäuden.

Herstellung PUR-Schaum

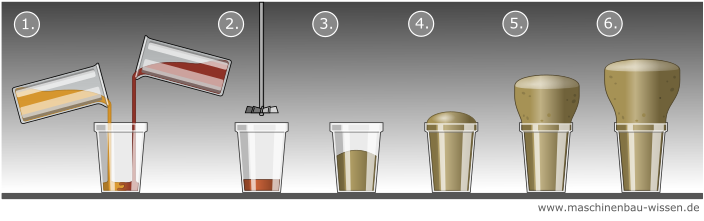

Der Herstellung Polyurethan (PUR) funktioniert durch das Mischen eines Polyols und eines Isocyanats. Damit das PUR aufschäumen kann, wird ein Treibmittel zugegeben z.B. Pentan oder CO2. Auf diese Weise entsteht ein leichter, geschlossenzelliger PUR-Hartschaum.

Je nach verwendetem PUR-System, Mischungsverhältnis und Zusatzstoffen ist es möglich den Hartschaum in Hinblick auf seine Eigenschaften wie Dichte, Formfestigkeit, Oberflächenstruktur, Brandverhalten und Isolierfähigkeit anzupassen.

Mischen & Aufschäumen von PUR in einem Becher

Verfahren zur Herstellung von PUR-Sandwich-Elementen

Mit modernen Doppelband-Anlagen ist die kontinuierliche Herstellung von Sandwich-Elementen unterschiedlicher Dicke, Deckschichtart und Profilierung möglich. Stand der Technik bei Herstellung von PUR-Sandwich-Elementen sind Produkte mit einer Breite von 500 bis 1200mm, einer Dicke von 20 bis 2500mm und einer Produktionskapazität von bis zu 4000qm/h.

Schematische Darstellung einer PUR-Doppelband-Anlage

Die Möglichkeiten für den Einsatz von Deckschichten sind sehr vielfältig. Mit Hilfe von Haspelvorrichtungen können wickelbare Deckschichten verwendet werden, Aufgabestationen fördern starre Deckschichten, während Profiliereinrichtungen metallische Deckschichten mit einem gewissen Grad der Formgebung möglich machen. Zur Herstellung der PUR-Sandwich-Elemente auf Doppelband-Anlagen werden die obere und untere Decksicht kontinuierlich von Rollen gefördert. Falls erwünscht werden die Deckschichten von einer folgenden Einrichtung zunächst profiliert und danach vorgeheizt.

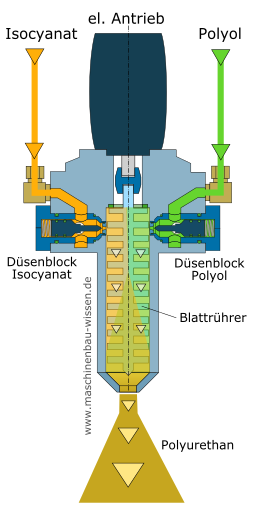

Dann folgt der Auftrag von flüssigem Polyurethan auf die untere Deckschicht. Polyol, Isocyanat und Zusatzstoffe werden hierzu in einem PU-Niederdruck-Mischkopf homogen vermischt und direkt ausgetragen. Der Auftrag sollte dabei möglichst gleichmäßig über die gesamte Breite der unteren Deckschicht erfolgen, wofür häufig eine spezielle Verteilerdüse (auch Gießharke) verwendet wird.

Schnittdarstellung eines PU-Niederdruck-Mischkopfs

Die obere und untere Deckschicht müssen dann auf die gewünschte Element-Dicke zusammengeführt werden. Während die Bänder weitergefördert werden, verteilt sich der PU-Schaum und steigt langsam auf, bis zum Erreichen der oberen Deckschicht.

Nach dem Durchlaufen der Aushärtestrecke, ist der Polyurethan-Hartschaum ausreichend fest und kann auf einer Ablängmaschine (Bandsäge) mit bandsynchronem Lauf zugeschnitten werden. Die somit entstehenden Sandwich-Elemente kommen danach auf eine Kühlstrecke, auf der die Reaktionswärme des PUR abgeführt wird. Als letztes können die Elemente gestapelt und eingelagert werden, bis der Weitertransport oder weiterführende Bearbeitung folgt.