Unter Innendruck-Spritzgießen, das auch als Fluid-Injektionstechnik bezeichnet wird, versteht man ein Herstellungsverfahren in der Kunststofftechnik, das eine Erweiterung des herkömmlichen Thermoplast-Spritzgießens darstellt. Es ist ein spezialisiertes Verfahren, das der Herstellung hohler Formteile dient. Verwendet wird hierzu entweder ein inertes Gas (Gasinnendruck-Spritzgießen; GID) oder Wasser (Wasserinnendruck-Spritzgießen; WID).

Verfahren Innendruck-Spritzgießen

Zunächst werden die Teile konventionell im Spritzgießprozess geformt bzw. eine vordefinierte Teilfüllung der Gussform vorgenommen. Anschließend injiziert man einen vorübergehenden Füllstoff in die teilgefüllte Gussform. Hierbei kann es sich um Wasser oder inertes Gas handeln. Bei Verwendung von Gas kommt meist Stickstoff zum Einsatz. Dieser Füllstoff wirkt dann quasi als inneres Formstück im Sinne einer Matrize. Da der Füllstoff die Schmelze aus der Mitte verdrängt entsteht ein Hohlraum. Zudem wird die Schmelze an die äußere Gussform gedrängt. Nach dem Erstarren der Schmelze lässt man das injizierte Fluid wieder entweichen. Das Verfahren hat somit Ähnlichkeit mit dem sogenannten Sandwich-Verfahren, das beim Mehrkomponenten-Spritzgießen zum Einsatz kommt.

Verfahrensablauf Innendruck-Spritzguss

Verschiedene Arten des Innendruck-Spritzgießens

Die Gasinjektionstechnik

Die Gasinjektionstechnik (GIT), die man auch als Gasinnendruck-Technik bezeichnet oder Gasinnendruck-Spritzgießen (GID) bezeichnet, läuft folgendermaßen ab: Das Gas verdrängt, nach der Teilfüllung der Kavität mit flüssigem Kunststoff, die Schmelze aus der Mitte des Spritzgießwerkzeugs. Zugleich sorgt es mit Drücken bis etwa 300 bar die Restfüllung der Gussform. Wahlweise erfolgt die Injektion des Gases über die Maschinendüse mit dem Angusssystem oder mittels einer Injektionsnadel direkt in das in der Kavität befindliche Formteil. Ebenfalls möglich ist die zunächst vollständige Füllung der Kavität mit Schmelze. Anschließend wird die Schmelze durch den Gasinnendruck in eine Nebenkavität oder zurück in den Schneckenzylinder geblasen.

Das Gasinnendruck-Spritzgießen wird immer dann bevorzugt, wenn Schwindung der Schmelze kompensiert werden muss. Außerdem auch dann, wenn die Kanalquerschnitte sehr klein ausfallen, es zwangsweise zu Masseanhäufungen kommt oder Wasser nicht aus dem Bauteil entfernt werden könnte. Auch wird diese Technik genutzt, wenn die Größe des Injektors ausschlaggebend für den Fertigungsprozess ist.

Die Wasserinjektionstechnik

Die Wasserinjektionstechnik wird auch Wasserinnendruck-Spritzgießen oder kurz WID genannt. Im Prinzip entspricht es der Gasinjektionstechnik. Es gibt jedoch den Unterschied, dass anstelle von Gas Wasser mithilfe eines Injektors in ein Gussbauteil eingeleitet wird. Die technische Realisierung des Wasserinnendruck-Spritzgießens scheiterte lange daran, dass das Medium Wasser anlagen- und betriebstechnische Schwierigkeiten mit sich bringt. Hierzu zählen unter anderem die Dichtigkeit der Gussformen sowie das Problem der Korrosion. Mittlerweile ist das Wasserinnendruck-Spritzgießen jedoch erfolgreich in der produktionstechnischen Praxis etabliert.

Durch die Verwendung von Wasser anstelle von Gas lassen sich unter anderem deutlich kürzere Taktzeiten bei der Produktion der Spritzguss-Teile realisieren. Dies liegt daran, dass Wasser eine höhere Wärmekapazität aufweist als beispielsweise Stickstoff. Darüber hinaus kann durch die Verwendung von Wasser eine glattere Oberflächenstruktur der Gussteile erreicht werden. Dies ist unter anderem bei der Produktion von Medienleitungen von Vorteil.

Wenn Querschnitte und die Länge des Kanals in Abhängigkeit vom verwendeten Material für das Gasinnendruck-Spritzgießen zu groß werden, kommt automatisch das Wasserinnendruck-Spritzgießen zur Anwendung. Ebenso dann, wenn eine glatte und geschlossene Oberfläche bei unverstärkten Kunststoffen zu den Anforderungen an die zu produzierenden Teile gehören. Das gilt unter anderem im Sanitärbereich. Mit Wasserinnendruck-Spritzgießen lassen sich abgesehen davon jedoch auch eine deutlich geringere Restwanddicke sowie ein geringerer Verzug im Vergleich zum Gasinnendruck-Spritzgießen erzielen. Außerdem fallen mit Wasser keine Kosten für Gas an und es lassen sich wesentlich wirtschaftlichere Produktionsbedingungen durch die kurzen Taktzeiten erreichen. Insbesondere bei hohen Stückzahlen kommt dies zum Tragen und kann das Investitionsvolumen um bis zu 50 Prozent reduzieren. Denn durch die Steigerung der Effizienz jeder einzelnen Fertigungslinie werden weniger Fertigungslinien benötigt.

Auswahl des geeigneten Verfahrens und kombinierte Verwendung der Wasser- und Gasinjektion

Die Bauteilanforderungen legen in der Regel fest, welches der beiden primären Fertigungsverfahren zur Anwendung kommt. Es gibt jedoch Übergangsbereiche in der Verfahrensauswahl. In diesem Fall entscheiden meist die zu erwartenden Gesamtkosten, die zu fertigende Stückzahl oder aber ob eines von beiden Fertigungsverfahren bereits in Form einer Maschine installiert ist.

Die bekannten Standardverfahren der Fluidinjektion im Spritzguss sind für manche Anwendungsfälle jedoch nicht mehr ausreichend. Für solche Fälle werden kontinuierlich Sonderverfahren entwickelt. Zu diesem zählt unter anderem die Kombination von Wasserinnendruck-Spritzgießen und Gasinnendruck-Spritzgießen in nur einem Bauteil. Bei Bauteilen mit großen Querschnitten wird zur Ausformung Wasserinnendruck genutzt, wohingegen zur Kompensation der Schwindung an Rippen aber simultan Gasinnendruck zum Einsatz kommt. Hierfür typische Produkte wären zum Beispiel Verkleidungen, die über rückseitige Rippen und Griffbereiche verfügen. Auch Türtaschen für Fahrzeuge sowie Gepäckträger für Motorrad- und Rollergepäckträger zählen zu diesen Produkten.

Die Vor- und Nachteile beim Innendruck-Spritzgießen

Wesentliche Vorteile:

- Teilweise Reduzierung der Schließkraft des Werkzeugs

- Lange Fließwege können realisiert werden

- Bessere Oberflächenqualität als bei geschäumten Teilen

- Meist einfachere Konstruktion von Werkzeugen

Wesentliche Nachteile:

- Erhöhte Kosten

- es muss eine empirische Ermittlung der korrekten Fertigungsparameter erfolgen

- Das Bauteil hat ein Loch am Punkt der Injektion

- Beim Versiegeln ist die Festigkeit und Dichtigkeit oft nicht ausreichend

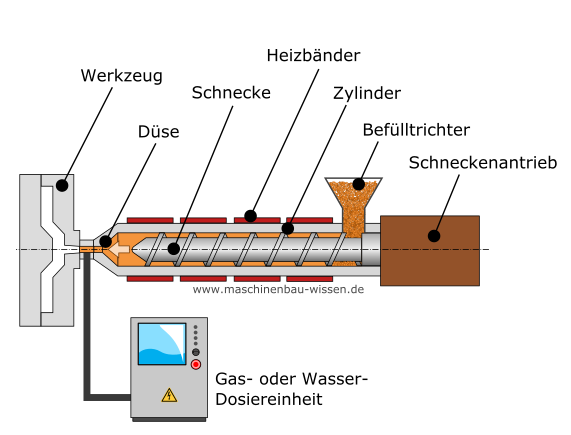

Aufbau einer GID- bzw. WID-Spritzguss-Anlage

Verwendung des Verfahrens

Durch das Innendruck-Spritzgießen sind bisher nicht erreichbare Oberflächenqualitäten sowie neuartige Designs bei Kunststoff-Formteilen möglich. Dies liegt daran, dass das nicht benötigte Material aus dem Bauteilkern entfernt wird und weil von innen ein Nachdruck nahezu ohne Druckverlust wirkt. Weiterhin lassen sich wirtschaftlichere und zugleich leichtere Bauteil-Designs verwirklichen. Dies liegt daran, dass die gezielte Hohlraumbildung bereits während der Entwicklung des Werkzeugs berücksichtigt wird. Außerdem ergeben sich durch das Wasserinnendruck-Spritzgießen und das Gasinnendruck-Spritzgießen regelmäßig deutlich kürzere Taktzeiten als beim herkömmlichen Spritzgießen.

Das Verfahren kann nicht nur zur Verarbeitung von Thermoplasten eingesetzt werden. Auch nahezu alle anderen Formmassen mit Quellflussverhalten lassen sich auf diese Weise verarbeiten. Dies trifft zum Beispiel auf viele Elastomere sowie Duroplaste zu.

Lange und dickwandige Teile eignen sich besonders gut für das Innendruck-Spritzgießen. Gute Beispiele hierfür sind zum Beispiel die Türinnenmodule von Fahrzeugen sowie Handgriffe. Sie haben eine recht hohe Wandstärke. Es wird also möglich, diese Kunststoffteile mit großen Wandstärken in einem einzigen Arbeitsgang zu produzieren, ohne dass dabei Einfallstellen auftreten. Die damit einhergehende Materialersparnis kann im Einzelfall bis zu 50 Prozent betragen. Zugleich reduzieren sich die Taktzeiten deutlich.