Werkstofftechnik - Skripte

In der Kategorie Kunststoff aus dem Fachgebiet der Wekstofftechnik, können Sie mehr über Kunststoffe erfahren.

Kunststoffe (auch Plast oder Plaste) sind makromolekulare Werkstoffe, welche aus extrem vielen sehr langen, ineinander verschlungenen Molekülketten (Polymere) bestehen. Dieser Grundbestandteil wird aus monomeren organischen Molekülen hergestellt. In der Umgangssprache werden Kunststoffe häufig als Plastik bezeichnet. Im Laufe der vergangenen 50 Jahre wurden Kunststoffe mehr und mehr verwendet und ständig weiterentwickelt. Heute gibt es eine vielzahl verschiedener Kunststoffe mit unterschiedlichsten Eigenschaften.

In diesem Kunststofftechnik-Skript geht es um das Grundwissen über Kunststoffe, Herstellungsverfahren, Eigenschaften, Verarbeitungsverfahren, Kunststoffarten, ihre Anwendung und mehr.

Als Kunststoff werden Werkstoffe bezeichnet, die aus makromolekularen organischen Verbindungen bestehen. Sie werden in der Fachsprache als organische Polymere bezeichnet - oft ist auch die Rede von Plasten.

Umgangssprachlich werden Kunststoffe auch als Plastik bezeichnet, wobei diese Bezeichnung - historisch bedingt - eher mit schlechten Werkstoffeigenschaften und minderer Qualität in Verbindung gebracht wird.

Aufbau von Kunststoffen

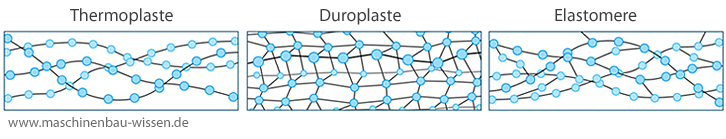

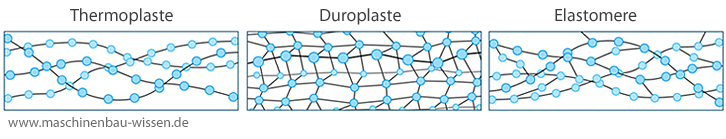

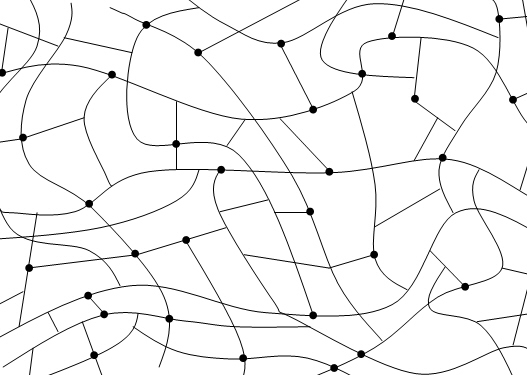

Kunststoffe bestehen aus Molekülketten (Polymeren), die sowohl linear als auch verzweigt und vernetzt sein können. Ihre Länge variiert von einigen tausend polymeren Moleküleinheiten bis über eine Million. Die Molekülketten bestehen wiederum aus sich stets wiederholenden Grundeinheiten (Monomeren). Auf Basis der Verbindung der Polymerketten, werden Kunststoffe eingeteilt in Thermoplaste, Duroplaste und Elastomere.

Struktur & Vernetzung von Kunststoffen

Eigenschaften & Einsatz von Kunststoffen

Durch die Wahl von Ausgangsmaterial, Herstellungsverfahren und die Beimischung von verschiedenen Additiven (Zusatzstoffen), können die technischen Eigenschaften von Kunststoffen sehr stark variiert werden. Somit lassen sich Kunststoffe unterschiedlichster Härte, Bruchfestigkeit, Temperaturbeständigkeit, Elastizität etc. erzeugen. Für die Industrie bedeutet das, dass sich Kunststoffe zu den Unterschiedlichsten Erzeugnissen verarbeiten lassen. Typische Kunststoff-Produkte sind unter anderem Rohre, Wärmeisolierungen, Dichtungen, Textilfasern, Bodenbeläge, Lacke, Klebstoffe, Kosmetika, Formteile, Gehäuse, Verpackungsmaterial und vieles mehr.

Entstehungsgeschichte

Die Geschichte der Kunststoffe begann vor mehr als 100 Jahren. Während diese neue Werkstoffklasse zunächst sehr unterschätzt wurde und eher als preiswertes Ersatzmaterial für Metall und Holz betrachtet wurde, gelten Kunststoffe heute als eine der wichtigsten Werkstoffe der Industrie. Im Laufe der letzten 50 Jahre ist die Zahl der unterschiedlichen Kunststoffe, sowie ihre Qualität, erheblich gestiegen.

Im Vergleich zu anderen Werkstoffen wie Eisen- oder Nichteisenmetallen haben Kunststoffe spezielle Eigenschaften, welche sie für bestimmte Einsatzgebiete prädestinieren.

Kunststoffe sind relativ leicht

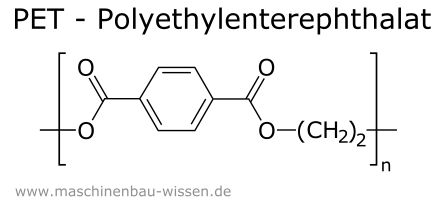

Die Dichte von Kunststoff variiert zwischen z.B. 0,8kg pro dm³ von Polymethylpenten und 2,2kg/dm³ von z.B. Polytetrafluorethylen. Damit sind Kunststoffe in der Regel leichter als Metalle und eignen sich als Leichtbauwerkstoff. Wegen ihres relativ geringen spezifischen Gewichts finden Kunststoffe deshalb häufig Verwendung im Fahrzeugbau, in der Flugzeugindustrie oder auch für Gewicht sparende Verpackungen wie PET-Flaschen.

chemischer Aufbau von PET (Polyethylenterephthalat)

Kunststoffe sind flexibel

Der E-Modul (Elastizitätsmodul) von Kunststoffen und ihre mechanische Festigkeit weisen eine große Bandbreite auf. Dabei reicht die Spreizung der flexiblen Eigenschaften zum Beispiel von weichem Kautschuk bis hin zur verhältnismäßig geringen, für Metalle typischen Flexibilität. Hinsichtlich ihrer flexiblen Eigenschaften werden Kunststoffe von keiner anderen Werkstoffgruppe erreicht.

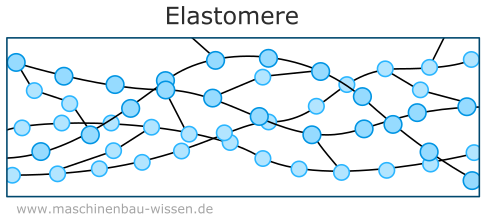

Elastomere eigenen sich beispielsweise als formfeste, aber elastisch verformbare Kunststoffe extrem gut als Dichtungsmaterial. Auch für Produkte wie Reifen oder Gummibänder werden sie aufgrund ihrer Eigenschaften eingesetzt.

Art der Vernetzung von Elastomeren

Kunststoff benötigt niedrige Verarbeitungstemperaturen

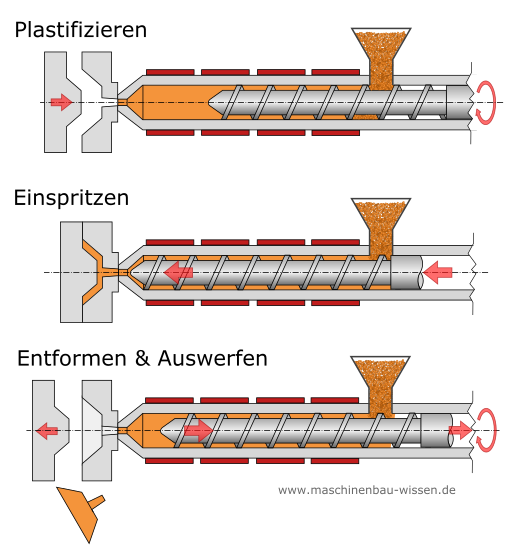

Kunststoffe können schon bei Raumtemperatur verarbeitet werden und die höchsten zur Kunststoffverarbeitung notwendigen Temperaturen liegen bei ca. 300°C. Die Verarbeitungsmöglichkeiten in relativ niedrigen Temperaturbereichen ermöglichen relativ einfache und damit kostengünstige Fertigungsmethoden wie zum Beispiel das Spritzgießen, das Thermoformen oder das Extrudieren. Darüber hinaus lassen die niedrigen Verarbeitungstemperaturen zu, eine Vielzahl von oft Wärme empfindlichen Farbpigmenten, Fasern, Verarbeitungshilfen, Stabilisatoren, Treibmitteln und Füllstoffen einzuarbeiten.

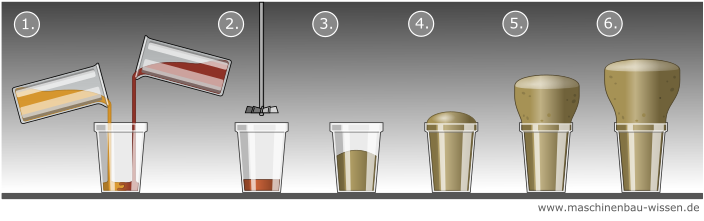

Verfahrensschema des Prozesses Spritzgießen

Kunststoffe haben niedrige thermische Leitfähigkeit

Während Metalle eine vergleichsweise hohe Wärmeleitfähigkeit aufweisen, so zum Beispiel 50W/mK bei Stahl, liegt die Wärmeleitfähigkeit von Kunststoff in einem Bereich zwischen 0,1 und 0,8 W/mK. Kunststoffe gehören deshalb zu den wichtigsten Werkstoffen für die thermische Isolierung. Dabei kann die Isolierwirkung zum Beispiel von PS- und PUR-Schäumen noch durch in das Material integriertes Vakuum erhöht werden. Anwendungen für Wärme isolierende Kunststoffelemente wie VIP - Vacuum Insulated Panels liegen im Bauwesen und im Fahrzeugbau.

Herstellung von PUR-Schaum durch das Vermischen von Polyol und Isocyanat

Kunststoffe haben eine geringe elektrische Leitfähigkeit

Der elektrische Durchgangswiderstand R von homogenem Kunststoff liegt in einem Bereich von 1010 bis 1018 und ist damit über 15 mal stärker, als bei dem am schlechtesten leitenden Metall Konstantan. Folgerichtig benutzt man besonders Kunststoffe wie PVC, PET und ABS zur Herstellung von Isolatoren von elektrischen Leitungen.

Kunststoffe sind chemisch beständig

Fast jeder Kunststoff ist weitgehend korrosionsfest und beständig gegen fast alle Säuren. Diese Eigenschaft ermöglicht beispielsweise einen vielfältigen Einsatz zum Beispiel in Haushaltsgeräten und zur Herstellung von Spielzeugen. Bei Bedarf können Sie Kunststoffe jedoch in organischen Lösungsmitteln wie zum Beispiel Dichloressigsäure, n-Heptan, 1,3-Dioxolan oder THF lösen.

Viele Kunststoffe sind umweltfreundlich

Bereits die Recyclingfähigkeit vieler Kunststoffe und ihre daraus folgende Wiederverwendbarkeit macht sie zu einem umweltfreundlichen Werkstoff. Darüber hinaus sind die meisten Kunststoffe gut brennbar und haben einen hohen Heizwert. Das macht jeden Kunststoff für die thermische Verwertung besonders geeignet. Darüber hinaus wird für die Herstellung und Verarbeitung von Kunststoff nur relativ wenig Energie benötigt.

Es gibt unterschiedliche Möglichkeiten die Vielzahl der Kunststoffe sinnvoll einzuteilen. Ein Möglichkeit ist die Einteilung nach der Verwendung. So kann man z.B. zwischen Verpackungsfolien, Kunststoffen für Formteile, Kunstharzkleber, Isolierstoffen, Lacken, Synthesefasern usw. unterscheiden. Die häufigste Einteilung der Kunststoffe erfolgt jedoch zum einen nach ihrem mechanisch-thermischen Verhalten und zum anderen nach ihrer Entstehungsreaktion.

Die Einteilung in diese beiden Klassifizierungsgruppen gibt Aufschluss über das anwendbare Herstellungs- und Verarbeitungsverfahren, sowie über den Möglichen Verwendungszweck.

Kunststoffe werden wie folgt eingeteilt:

- Einteilung nach mechanisch-thermischem Verhalten

- Einteilung nach Entstehungsreaktionen

Struktur & Vernetzung von Kunststoffen

Kunststoffe werden also aufgrund ihrer mechanisch-thermischen Eigenschaften in Thermoplaste, Duroplaste und Elastomere unterteilt. Betrachtet man die Entstehungsreaktion der Kunststoffe, erfolgt die Differenzierung zwischen Polymerisation, Polykondensation und Polyaddition.

In den folgenden Kunststofftechnik-Skripten erfahren Sie mehr über die Einteilung nach mechanisch-thermischem Verhalten und über die Entstehungsreaktionen der Kunststoffe.

Die besondere Eigenschaft von Thermoplasten ist ihre plastische Verformbarkeit oberhalb ihres Fließtemperaturbereichs. Vereinfacht ausgedrückt bedeutet das, dass Thermoplaste wieder aufgeschmolzen und in ihrer Geometrie verändert werden können (ähnlich wie Metalle).

Thermoplaste bestehen aus langkettigen, linearen Makromoleküle, die nur durch Nebenvalenzen miteinander verbunden sind. Innerhalb der Gruppe der Thermoplaste unterscheidet man weiter zwischen:

- teilkristallinen Thermoplasten und

- amorphen Thermoplasten.

Teilkristalliner Thermoplast

Bei teilkristallinen Thermoplasten sind die Makromoleküle in bestimmten bereichen parallel zueinander gelagert. Dabei können die Polymerketten auch seitliche Verzweigungen besitzen.

Polymerketten von einem teilkristallinen Thermoplasten

Man spricht hier von einem teilkristallinen Werkstoff, da sich die Moleküle nicht so regelmäßig anordnen wie es zum Beispiel bei Stahl der Fall ist. Im Gegensatz dazu sind die entstandenen Kristalle in einer amorphen Umgebung eingebettet. Die gebräuchlichen Kunststoffe weisen einen Kristallinitätsgrad zwischen 20 und 80% auf.Besitzen die Molekülketten jedoch eine ungünstige Form, wird die Kristallisation verhindert. Die Makromoleküle der Kunststoff-Schmelze erstarren dann amorph (siehe hierzu amorphe Thermoplaste). Grund hierfür sind häufig Seitenketten, die astartig unregelmäßig angeordnet sind.

Es existiert innerhalb dieses Werkstoffs also eine amorphe und kristalline Phase gleichzeitig.

Zustandsbereiche des teilkristallinen Kunststoffs Polyethylen

Grundsätzlich nimmt der Kristallinitätsgrad zu

- je gestreckter die Molekülketten sind,

- je kleiner die Seitenketten sind,

- je regelmäßiger die Anordnung der Seitenketten ist und

- je stärker die Wirksamkeit der Nebenvalenzen zwischen den Molekülketten ist.

Teilkristalline Thermoplaste:

- PE Polyethylen

- PP Polypropylen

- POM Polyoxymethylen (Polyacetale)

- PA Polyamid

Einteilung von Thermoplasten

Amorpher Thermoplast

Bei amorphen Thermoplasten sind die einzelnen Molekülketten völlig regellos ineinander verknäult.

Den Temperaturbereich, in dem ein amorpher Thermoplast fest ist, nennt man Glasbereich. In diesem Zustand besitzt der Kunststoff ähnliche Eigenschaften wie Glas - er ist relativ spröde und (in reiner Form) transparent.

Amorphe Thermoplaste besitzen außerdem keinen exakt definierten Schmelzpunkt. Bei einer Temperaturerhöhung werden die Moleküle beweglicher und der Kunststoff geht innerhalb eines bestimmten Temperaturbereichs von einer festen in eine flexible Phase über. Dabei wird der Kunststoff jedoch (noch) nicht flüssig. Dies geschieht erst bei noch höheren Temperaturen.

Zustandsbereiche des amorphen Kunststoffs Polycarbonat

Amorphe Thermoplaste:

- PS Polystyrol

- PVC Polyvinylchlorid

- PMMA Polymethylmethacrylat

- PC Polycarbonat

- CAB Celluloseacetobutyrat

- CAP Celluloseacetopropionat

- SAN Styrol-Acrylnitril (Beispiel eines Copolymerisates)

- ABS Acrylnitril-Butadien-Styrol (Beispiel eines Terpolymerisates)

Thermisches Verhalten von Thermoplasten

In Abhängigkeit von der Temperatur existieren für Thermoplaste vier unterschiedliche Zustände. Die Zustände werden mit zunehmender Temperatur wie folgt durchlaufen:

- Hartelastischer Zustand

- Thermoelastischer Zustand

- Plastischer Zustand

- Thermische Zersetzung

Dabei werden folgende Bereiche durchlaufen:

- E.B. = Erweichungsbereich, Glasübergangsbereich

- Fl.B. = Fließtemperaturbereich

- Z.B. = Zersetzungsbereich

Thermisches Verhalten von Thermoplasten

Hartelastischer Zustand

Im hartelastischen Zustand befinden Thermoplaste bei geringen Temperaturen. In diesem Zustand sind die Kunststoffe sehr spröde und glasartig. Die Makromoleküle sind durch Nebenvalenzen (Wasserstoffbrücken, van der Waals-Kräfte) sehr engmaschig miteinander verbunden. Sie besitzen keine Beweglichkeit.

Thermoelastischer Zustand

Im thermoelastischen Zustand sind thermoplastische Kunststoffe weichelastisch - teilweise gummielastisch – und können in ihrer Form verändert werden. Jedoch kehrt der Kunststoff immer wieder in seine Ursprungsform zurück (die Verformung ist nur elastisch, nicht plastisch). Die Vernetzung des Kunststoffs ist hier weitmaschiger als im hartelastischen Zustand.

Thermoplastischer Zustand (erhöhte Temperatur)

Im thermoplastischen Zustand sind keine Nebenvalenzen mehr wirksam, wodurch die Molekülketten aneinander vorbei gleiten können. Im Gegensatz zum thermoelastischen Zustand, bleiben Verformungen des Kunststoffs nun erhalten – sie sind also plastisch. Wird die Temperatur wieder gesenkt, kann der Kunststoff jedoch wieder in den thermoelastischen Zustand zurückkehren – er behält nun seine aktuelle Form bei.

Thermische Zersetzung (hohe Temperatur)

Der Zustand der thermischen Zersetzung ist von einem Zerreißen der Molekülketten, aufgrund starker thermischer Bewegung, gekennzeichnet. Der Kunststoff wird beim Überschreiten des thermoplastischen Zustands zunächst flüssig und bei weiterer Erhitzung in seine Grundbestandteile zersetzt.

Verarbeitung

Mögliche Verarbeitungsverfahren für Thermoplaste sind:

- Spritzguss

- Extrusion

- Blasformen

- Folienblasen

- Heißverstemmen

- Kalandrieren

- Spanende Verfahren (Sägen, Fräsen, Schleifen, Drehen, Hobeln, Bohren etc.)

- Fügeverfahren (Kleben, Schweißen)

- Thermische Berarbeitungsverfahren

Mehr zu den Verarbeitungsverfahren von Thermoplasten findet man in den folgenden Artikeln dieses Kunststofftechnik-Skripts.

Als Duroplaste (auch unter der Bezeichnung Duromere und Thermodure bekannt) werden Kunststoffe bezeichnet, deren Makromoleküle durch Hauptvalenzen (homöopolare Bindungen) vernetzt sind. Die Vernetzung der Makromoleküle ist bei Duroplasten dreidimensional (räumlich), engmaschig und amorph.

Eine besondere Eigenschaft von Duromeren ist, dass sie in keinem Lösungsmittel löslich sind und keine Quellungserscheinungen mit Weichmachern aufweisen. Innerhalb ihrer Anwendungstemperatur sind diese Polymerwerkstoffe spröde und glasartige. Sie können nach ihrer Aushärtung (Herstellungsprozess) nicht mehr plastisch verformt werden.

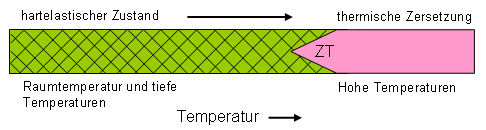

Thermisches Verhalten von Duroplasten

In Abhängigkeit von der Temperatur lassen sich für Kunststoffe (wie auch Duroplaste) Zustandsbereiche feststellen, in denen der Werkstoff spezifische Eigenschaften aufweist. Bei Raumtemperatur befinden sich Duroplaste im hartelastischen Zustand. Dieser Bereich wird als Einfrierbereich oder auch Glasübergangsbereich (Glaspunkt) bezeichnet. Werden sie über diesen Bereich hinaus erhitzt, gelangen Duroplaste direkt in den Bereich der thermischen Zersetzung (Zersetzungsbereich).

Das bedeutet, im Gegensatz zu den Thermoplasten, durchlaufen Duromere bei Erwärmung nicht erst den thermoelastischen und thermoplastischen Zustand, bevor sie in die thermische Zersetzung geraten.

Diese Tatsache hat zur Folge, dass Duromere nicht durch spanlose, thermische Verformung bearbeitet werden können.

Thermisches Verhalten von Duroplasten

Hartelastischer Zustand (ca. Raumtemperatur und darunter)

Im hartelastischen Zustand sind Duroplaste spröde. Die Makromoleküle sind durch Kovalenzen sehr engmaschig miteinander verbunden und besitzen keine Beweglichkeit. Der hartelastische Zustand liegt ungefähr bei Raumtemperatur und Temperaturen darunter vor.

Thermische Zersetzung (hohe Temperatur)

Im Zustand der thermischen Zersetzung werden Duromere durch die Zerstörung der Hauptvalenzen und Abspaltung von Molekülteilen zersetzt. Der Bereich der thermischen Zersetzung beginnt bei Temperaturen, die über den hartelastischen Bereich hinausgehen – i.d.R. Temperaturen über 100°C.

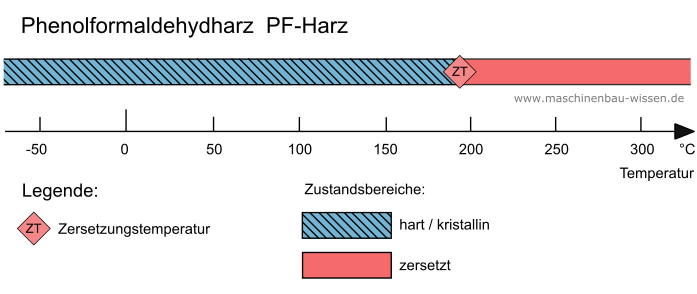

Zustandsbereiche des Duroplasten Phenolharz

Duroplaste

- Polyurethane

- Polyesterharze

- Phenolharze

- Epoxidharze

- Acrylatharze

- Silikonharze

Vernetzung von Makromolekülen von einem Duroplast

Verarbeitungsverfahren von Duroplasten

Mögliche Verarbeitungsverfahren für Duroplaste sind:

- Spritzguss

- Extrusion

- Gießen

- Pulltrusion

- Prepregherstellung und Verarbeitung

- Laminatherstellung

- SMC-Verfahren (Sheet Molding Compound)

- BMC-Verfahren (Bulk Moulding Compound)

- DMC-Verfahren (Dough Moulding Compound)

- PMC-Verfahren (Powder Moulding Compound)

- RIM-Verfahren (Reaction Injection Molding)

- RRIM-Verfahren (Reinforced Reaction Injection Molding)

- RTM-Verfahren (Resin Transfer Moulding)

- LFI-Verfahren (Long Fiber Injection)

- IMD-Verfahren (In-Mold-Decoration)

- PUR Formteile / Schäumen

- Stereolithographie (Rapid Prototyping)

Mehr über die verschiedenen Verarbeitungsverfahren von Duroplasten ist in den folgenden Artikeln dieses Kunststofftechnik-Skripts nachzulesen.