In diesem Online-Skript geht es um die Grundlagen der Pneumatik. Der Begriff der Pneumatik hat seine Wurzeln im Griechischen. Pneuma bedeutet zunächst "Wind" oder "Atem", aber auch "Geist". In Wissenschaft und Technik bezeichnen wir die Anwendung und den Einsatz von komprimierter Luft als Pneumatik. In der Pneumatik wird mithilfe von Druckluft mechanische Arbeit verrichtet, Komponenten gesteuert oder es werden Signale übertragen.

Druckluft als Arbeitsmedium

Pneumatik beinhaltet alle technischen Anwendungen, in denen Druckluft als Arbeitsmedium verwendet wird. Im Bereich der Hydraulik dagegen ist das Arbeitsmedium eine Flüssigkeit. Druckluft wurde früher als Pressluft bezeichnet. Sie ist Umgebungsluft, die zunächst angesaugt, dann mittels eines Kompressors komprimiert, anschließend zur Reinigung aufbereitet und dann für verschiedene Zwecke genutzt wird.

Ihren Einsatz erhält sie, neben den typischen Pneumatik-Anwendungen im Anlagenbau, als Aktivluft, um Stoffe zu transportieren wie beispielsweise bei einer Lackierung, oder als Prozessluft direkt in einem technischen Verfahren wie etwa beim Trocknen, oder als Medium für Prüfprozesse, also als Prüfluft. Das Basiswissen über die Druckluft, ihre Erzeugung, Verteilung und Nutzung gehört zu den wichtigsten Grundlagen der Pneumatik.

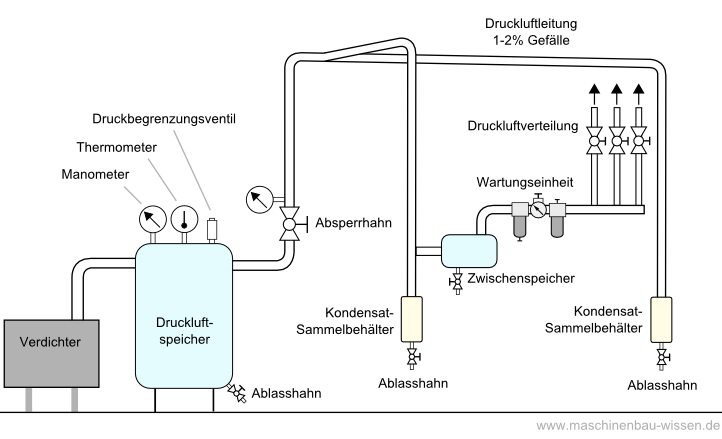

Der Aufbau einer Druckluftanlage

4 Teilsysteme gehören zu einer Druckluftanlage.

Die Erzeugung der Druckluft:

Nach dem Ansaugen wird die Umgebungsluft in einem Kompressor zusammengepresst.

Aufbereitung:

Wegen der Schmutz- und Staubpartikel und der Feuchtigkeit der Luft wird die Druckluft gefiltert und getrocknet.

Verteilung:

Spezielle Rohre und Schlauchleitungen führen die komprimierte Luft ihrem Bestimmungsort zu.

Nutzung:

Technisch genutzt wird Druckluft in unterschiedlicher Weise, so z. B. als Linearantrieb, für Motoren oder als Aktivluft bei Lackierarbeiten.

Schematische Darstellung einer gesamten Druckluftanlage mit den wichtigsten Elementen

Anwendungsgebiete der Pneumatik

Pneumatische Anlagen dienen

1. als Linearantriebe (Zylinder). Hier werden Teile gespannt, ausgeworfen und verschoben 2. zum Schalten von Ventilen, beispielsweise von Hydraulikventilen, mithilfe eines pneumatisch funktionierenden Pilotventils 3. als Druckluftmotoren für Schleif-, Bohr- und Schraubmaschinen 4. für Düsen, die Trocknungs- oder Ausblasarbeiten ausführen 5. zur Oberflächenbeschichtung, z. B. zum Lackieren durch Spritzen.

Höhe des Drucks in pneumatischen Systemen

Die Höhe des Luftdrucks, mit der herkömmliche Druckluftanlagen arbeiten, liegt etwa beim Siebenfachen des normalen Atmosphärendrucks. Das sind 6 bar Überdruck (Relativdruck). Hochdrucknetze, die für pneumatische Anwendungen mit hohem Kraftbedarf ausgelegt sind, haben ein deutlich höheres Druckniveau, und zwar bis zu 18 bar. Dafür müssen jedoch spezielle Bauteile wie Schläuche und Verbindungsstück verwendet werden, die diesen hohen Druck aushalten. In besonderen Anlagen, wie z. B. bei Anlagen zur Herstellung von PET-Flaschen, kann die Höhe des Drucks im Druckluftnetz weitaus höher liegen, bis zu einem Niveau von 40 bar.

Weitere Infos zu den Grundlagen der Pneumatik finden Sie in den einzelnen Artikeln des Online-Skript.