Gewinnung von Aluminium

Aufgrund der vorherrschenden Bindungsverhältnisse lässt sich Aluminium nicht ohne Weiteres aus Alumosilikaten isolieren. Die einzige wirtschaftlich sinnvolle Gewinnungsmethode, die großtechnisch derzeit überhaupt möglich ist, stellt die Erzeugung von Aluminium aus Bauxit dar. Dabei wird das in diesem Erz enthaltene Aluminiumoxid-Aluminiumhydroxid-Gemisch zunächst mittels Natronlauge abgespalten und von möglichen Fremdbestandteilen, wie Eisen- und Siliziumoxid getrennt. Dies geschieht überwiegend in sogenannten Wirbelschichtanlagen, eher seltener auch in Drehöfen. Anschließen wird es zu Aluminiumoxid gebrannt. Das dazu notwendige Produktionsverfahren heißt Bayer-Verfahren.

Verfahren zur Herstellung von Aluminium-Werkstoffen

Das früher verwendete, sogenannte trockene Aufschlussverfahren, vielen Technikern auch als Deville-Verfahren bekannt, hat dagegen aktuell keine wirtschaftliche Bedeutung mehr. Dabei wurde zuvor nicht gereinigtes und sehr fein gemahlenes Bauxit zusammen mit Koks und Soda im Drehrohrofen kalziniert. Das bei circa 1200 °C entstehende Natrium-Aluminat musste dann anschließend noch mittels Natronlauge gelöst werden.

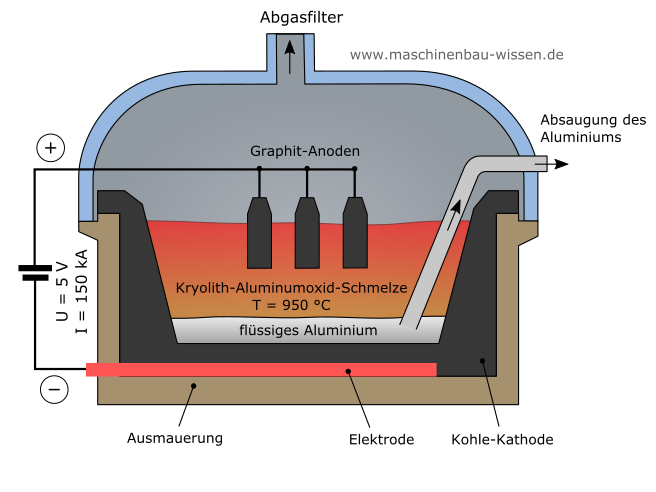

Bei der an das Bayer-Verfahren sich anschließenden Elektrolyse entsteht auf dem Boden eines Gefäßes (Kathode) Aluminium, während sich an einer Anode aus Grafit der Sauerstoff in Form von Kohlenmonoxid und Kohlendioxid absetzt. Das bedeutet, dass sich an der Anode regelrechte Grafitblöcke bilden, die infolge des ebenfalls im Prozess entstehenden Sauerstoffs abbrennen. Die Anoden müssen deshalb nach einer gewissen Zeit ersetzt werden. Reines Aluminium, welches sich am Behälterboden absetzt, ist flüssig und kann über ein Saugrohr problemlos abgesaugt werden.

Zur Herstellung von reinem Aluminium bedient man sich heute ausschließlich der Schmelzflusselektrolyse. Dabei wird das Aluminiumoxid mit Kryolith zusammengebracht und verschmolzen, wobei Kryolith dazu dient, den Schmelzpunkt auf 963 °C herabzusetzen. Das dazu notwendige Produktionsverfahren heißt Hall-Héroult-Prozess, wird jedoch oft auch als Kryolith-Tonerde-Verfahren bezeichnet.

Herstellung Aluminium im Verfahren der Schmelzflusselektrolyse

Nachteile der Herstellungsverfahren für Aluminium

Der gesamte Herstellungsprozess von Aluminium ist sehr energieintensiv. Das liegt vor allem in der hohen Bindungsenergie von Aluminium und seiner Dreiwertigkeit begründet. Der Energieeinsatz für ein Kilogramm Roh-Aluminium beträgt demnach 12,9 bis 17,7 kWh. Die Herstellung von Aluminium ist deshalb ausschließlich in Reichweite von preiswert zur Verfügung stehenden Elektroenergieressourcen wirtschaftlich.

Eine Reduzierung des erforderlichen Energieeinsatzes ist technisch kaum mehr möglich. Aktuell gelten hier die wissenschaftlich-technischen Potenziale als ausgeschöpft. Deshalb ist es wichtig, die Verwendung von Recyclingmaterial möglichst immer weiter zu erhöhen. Dazu bedarf es immer besserer Verwertungsmethoden. Auch Einsparungen bei der eigentlichen Stromerzeugung könnten dazu beitragen, die Energiebilanz zu verbessern.