Werkstofftechnik - Skripte

Dieses Werkstofftechnikskript behandelt das Thema Verbundwerkstoffe (Kompositwerkstoffe, Composites). Dabei geht es um die Eigenschaften von Verbundwerkstoffen, die verschiedenen Arten, Herstellungsverfahren und die Verwendung von Verbundwerkstoffen. Hauptaugenmerk in diesem Skript liegt dabei auf dem Gebiet der faserverstärkten Kunststoffe.

Als Verbundwerkstoffe oder auch Kompositwerkstoffe (Composites) werden Werkstoffe bezeichnet, die aus zwei oder mehr Materialien bestehen und dabei einen neuen Werkstoff bilden mit eigenen technischen Eigenschaften bilden.

Die Idee hinter Verbundwerkstoffen ist die Addition der positiven Eigenschaften von zwei oder mehr Werkstoffen in einem Werkstoff. Idealer Weise werden dabei sogar die negativen Werkstoffeigenschaften der Materialien neutralisiert. Man erhält also einen neuen Werkstoff, der in der Verbindung bessere Eigenschaften hat, als seine einzelnen Komponenten. Ein Beispiel hierfür sind die faserverstärkten Kunststoffe, bei denen die Faser die Steifigkeit des Kunststoffs erhöht, während der Kunststoff die Faser in Form hält.

Interessant hierzu ist auch dieser Link zum IVW: Institut für Verbundwerkstoffe

Verbundwerkstoffe können in folgende Gruppen eingeteilt werden (wobei das Hauptaugenmerk in diesem Werkstofftechnikskript auf den faserverstärkten Kunststoffen liegen soll):

- Faserverbundwerkstoffe

- Teilchenverbundwerkstoffe

- Schichtverbundwerkstoffe (Laminate)

- Durchdringungsverbundwerkstoffe

Als Faserverbundwerkstoff werden Verbundwerkstoffe bezeichnet, die aus einem Matrixwerkstoff mit eigebetteten Fasern bestehen. Sinn dieses Verbundes ist die Nutzung der Steifigkeit der Faser in Faserrichtung in Verbindung mit der Möglichkeit der Formgebung durch die Matrix.

Ein Beispiel für Faserverbundwerkstoffe sind die faserverstärkten Kunststoffe. Hier übernimmt ein Kunststoff die Funktion der Matrix, die dem Bauteil die Form gibt. Die Fasern erhöhen währenddessen die Steifigkeit.

Faser

Die Fasern geben dem Faserverbundwerkstoff die Festigkeit und Steifigkeit. Die Fasern in einem Faserverbundwerkstoff sind extrem dünn – einige µm Durchmesser. Ihre überragenden Festigkeitseigenschaften zeigt die Faser in ihrer Faserrichtung auf. Das bedeutet, dass ein Bauteil aus einem Faserverbundwerkstoff möglichst immer in Faserrichtung belastet werden muss, damit man die Vorteile dieses Werkstoffs ausnutzen kann.

Es werden folgende Fasern in Faserverbundwerkstoff verwendet:

- Glasfasern

- Kohlenstofffasern

- Keramikfasern

- Aramidfasern

- Borfasern

- Stahlfasern

- Naturfasern

- Nylonfasern

Da die Faser selbst – ähnlich wie ein Faden – nicht formstabil ist, bedarf es eines Matrixwerkstoffs, der die Faser in Form hält.

Matrix

Die Matrix hat die Aufgabe dem Faserverbundwerkstoff die Form zu geben. Die Fasern sind dabei – möglichst gleichmäßig – in der Matrix eingebettet.

Es kommen folgende Matrixwerkstoffe zum Einsatz:

- Kunststoff (= faserverstärkte Kunststoffe)

- Duromere (Duroplaste, Kunstharze)

- Elastomere

- Thermoplaste

- Zement und Beton

- Metalle

- Keramiken

- Kohlenstoff (kohlenstofffaserverstärkter Kohlenstoff = CFC)

Grenzschicht

Zwischen Matrix und Faser bildet sich eine Grenzschicht, deren Aufgabe es ist die Kraft zwischen Faser und Matrix zu übertragen.

Voraussetzungen für die Funktion von Faserverbundwerkstoffen

Damit die Kombination aus Faser und Matrix in einem Faserverbundwerkstoff tatsächlich zu der erwünschten Erhöhung der Festigkeit und Steifigkeit (in Faserrichtung) führt, müssen folgende Voraussetzungen erfüllt sein:

- EFaser, längs > EMatrix

Der Elastizitätsmodul der Faser in Längsrichtung (= Faserrichtung) muss höher sein als der Elastizitätsmodul des Matrixwerkstoffs. - εBruch, Matrix > εBruch, Faser

Die Bruchdehnung der Fasern muss kleiner sein als die Bruchdehnung des Matrixwerkstoffs. - RFaser, längs > RMatrix

Die Bruchfestigkeit der Fasern muss größer sein als die des Matrixwerkstoffs.

Herstellungsverfahren

Für die Herstellung von Faserverbundwerkstoffen bzw. für die Herstellung von Bauteilen aus Faserverbundwerkstoff existieren folgende Verfahren:

- Handlaminieren

- Handlegeverfahren

- Handauflegen mit Vakuumpressen

- Prepreg-Technologie

- Vakuum-Infusion

- Faserwickeln

- Faserspritzen

- Spritzgießen

- LFI-Verfahren

- RTM-Verfahren, Spritzpressen

- Strangziehen

- Sheet Molding Compound (SMC)

- Faserbeton

Das LFI-Verfahren ist ein Herstellungsverfahren für faserverstärkte Kunststoffbauteile. Der Begriff LFI bedeutet ausgeschrieben Long-Fiber-Injektion, also Lang-Faser Injektion. Als Verstärkungsfasern werden Glasfasern verwendet und als Matrixwerkstoff PUR (Polyurethan).

Das Verfahren wurde von der Firma KraussMaffei Kunststofftechnik entwickelt und erstmals 1995 auf der K-Messe vorgestellt.

Prozess

Beim LFI-Prozess werden die Glasfasern von einem Roving (Rolle) gezogen und in einem Glasfaser-Schneidwerk in Einzelfasern zerschnitten. Die Einzelfasern werden dann in einem speziellen LFI-Mischkopf mit zuvor vermischtem, noch flüssigem PUR benetzt und in die offene Kavität eines Werkzeugs eingetragen. Die Verteilung des PUR-Glasfaser-Gemisches erfolgt durch einen Industrie-Roboter, an dem der Mischkopf befestigt ist. Im folgenden Prozessschritt wird das PUR-Glasfaser-Gemisches im Werkzeug unter Druck verpresst.

Ein verwandtes Verfahren hierzu ist das NFI-Verfahren (Natur-Faser-Injektion), bei dem Naturfasern statt Glasfasern verarbeitet werden.

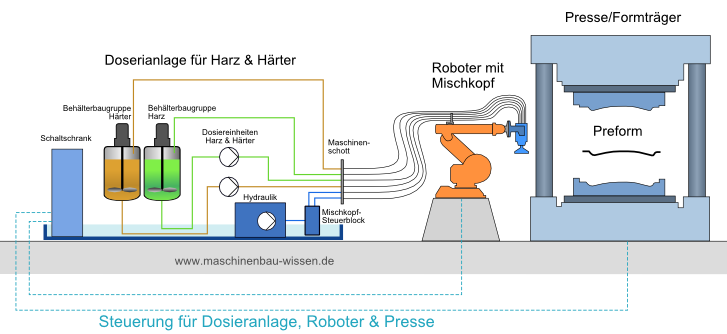

Das folgende Bild zeigt den schemenhaften Aufbau einer LFI-Anlage mit ihren wichtigsten Komponenten.

Prinzipskizze einer LFI-Anlage mit den wichtigsten Komponenten

Vorteile (gegenüber SRIM)

Das LFI-Verfahren ist vergleichbar mit dem SRIM-Verfahren (SRIM = Structural Reaction Injection Molding), bei dem ganze Glasfaser-Matten mit Polyurethan verarbeitet werden. Vorteile des LFI-Verfahrens gegenüber dem SRIM-Verfahren sind:

- Glasfaser-Rovings sind kostengünstiger als Glasfasermatten

- Der LFI-Prozess erfordert kein manuelles Handling von Glasmatten

- Es ist kein Preform (vorgeformte Glasmatte) notwendig

- Kein Glasabfall durch Randbeschnitt

- Der LFI-Prozess ist einstufig

Anwendung

Das LFI-Verfahren wird häufig für großflächige Strukturbauteile eingesetzt. Typische Bauteile sind LKW-Motorhauben und andere Verkleidungsteile für Nutzfahrzeuge. Möglich ist dabei auch die Herstellung von Sandwichbauteilen, sowie die Kombination mit In-Mould-Coating (ein Lackierprozess, bei dem der Lack direkt im Werkzeug eingetragen wird).

RTM bedeutet ausgeschrieben Resin Transfer Moulding – oft auch als Spritzpressen bezeichnet - und ist ein Verfahren zur Herstellung von faserverstärkten Bauteilen. Dabei werden Fasermatten in ein Werkzeug eingelegt und danach mit einem flüssigem Harz-Härter-Gemisch unter Druck umgossen. Das Harz reagiert unter Wärmezufuhr aus, wodurch ein fester Körper entsteht.

Faser

Beim RTM-Verfahren werden Glasfasern oder Kohlefasern verwendet. In den meisten Fällen werden mehrere Fasermatten passend geschnitten, paketiert und zusammengeheftet. Das so entstandene Halbzeug wird dann in einem speziellen Werkzeug vorgeformt. Man spricht nun von einem Preform (oder auch Formteil). Das Preform, welches aus mehreren trockenen Fasermatten besteht, wird nun in die untere Formhälfte des RTM-Werkzeugs eingelegt, um im weiteren Prozessverlauf mit Harz getränkt zu werden.

Die Stabilität des hergestellten Bauteils kann dabei durch eine gezielte Ausrichtung der Faserorientierung entscheidend beeinflusst werden. Hierfür werden die Fasermatten bei der Herstellung des Halbzeugs entsprechend geschnitten, gelegt und zusammengeheftet.

Aufbau einer RTM-Anlage

Harz-Matrix

Nachdem das Faser-Material in das Werkzeug eingelegt wurde, schließt die Presse das Werkzeug. Beim RTM-Verfahren werden Harz und Härter (beide in flüssigem Zustand) getrennt voneinander dosiert und in einem speziellen Mischkopf vermischt. Das so entstandene reaktive Harz-Härter-Gemisch wird daraufhin unter Druck in die Kavität des Werkzeugs injiziert, um die dort eingelegten Faser-Matten (bzw. die Preform) zu umgießen und die Fasern vollständig zu benetzen. Das Harz reagiert in der Kavität des Werkzeugs unter Temperatur und Druck zu einem duroplastischen Kunststoff aus.

Das Harz, welches die Fasern umschließt und in Form hält, wird auch als Matrix bezeichnet.

Darüber hinaus ist es möglich ein internes Trennmittel einzubringen, das entweder bereits in der Harzkomponente enthalten ist oder vor der Vermischung von Harz und Härter zudosiert wird. Durch den Einsatz von Trennmittel, kann das RTM-Bauteil leichter aus dem Werkzeug entformt werden.

Nachbearbeitung

In den meisten Fällen wird das ausgehärtete Bauteil nach dem Entformen nachbearbeitet. Die Nachbearbeitung besteht häufig aus einem Konturschnitt mittels fräsen, wasserstrahlschneiden oder stanzen. Danach können Reinigung, Oberflächenbehandlung und kleben folgen.

Vorteile des RTM-Verfahrens:

- Relativ kurze Zykluszeiten

- Weitgehend automatisierbare Prozesskette

- gefertigte Bauteile haben eine hochwertige, lackierfähige Oberfläche

- Bauteile mit hohem Faservolumengehalt realisierbar (auch über 50%)

- hohe Prozesssicherheit und Wiederholbarkeit

- Bauteile besitzen hohe Festigkeit

Das Nasspressen (engl. auch Wetmoulding) bezeichnet ein Verfahren zur Herstellung von faserverstärkten Kunststoffen. Dabei werden flüssige Reaktionsharze oder auch andere Kunststoffe in flüssiger Form zusammen mit Verstärkungsfasern in zweiteiligen Formen verarbeitet. Das Formoberteil und Formunterteil wird mittels einer Presse geschlossen.

Das Harz bzw. der Kunststoff wird beim Nasspressprozess meist zentral oder nach einem festen Gießplan auf die Fasermatten gegossen. Es werden meist Harz-, PUR- oder PA-Systeme verwendet, die aus zwei oder mehreren Komponenten zu einem reaktionsfähigen Flüssigkunststoff vermischt werden. Diese Vermischung findet i.d.R. in einem speziellen Mischkopf statt. Zur flächigen Applikation auf den Fasermatten wird häufig eine Breitschlitzdüse oder andere Verteilersysteme eingesetzt.

Die Fasermatten sind oft zu einem sogenannten Preform vorgeformt und geben dem späteren Bauteil die erforderliche Festigkeit. Der Kunststoff verteilt sich durch den Schließvorgang des Werkzeugs unter dem Druck der Presse im gesamten Formnest und benetzt die Verstärkungsfasern. Danach erfolgt die Aushärtung des Kunststoff/Harzes – zumeist unter höherer Temperatur (z.B. 80°C).

Beispiel für den Aufbau einer Anlage für das Verfahren Nasspressen

Wenn der Kunststoff ausgehärtet ist, ist die Formstabilität des Bauteils gegeben und es kann nach dem Öffnen des Werkzeugs entformt werden. Beim Kunststoff ist auch die Rede von sogenannten Matrix bzw. Matrixwerkstoff. Die Taktzeit kann bei Verwendung von beheizten Werkzeugen und entsprechenden Harz-/Kunststoffsystemen auf wenige Minuten reduziert werden.

In Abhängigkeit von der Größe der Fertigungsserie können Werkzeuge aus Kunstharz, Aluminium oder Stahl verwendet werden. durch Einsatz von Schiebetischpressen und Wechsel-Unterschalen lässt sich die Pressenbelegungszeit reduzieren. Zudem ist das Gesamte Verfahren in hohem Maße automatisieren. Hierzu kann der Einsatz von Preforms (vorgeformte Faserhalbzeuge), das druck- und geschwindigkeitsgeregelte Zufahren und Zuhalten der Presse, Auswerfersysteme, Roboter, Handlingssysteme, die Zudosierung von Trennmittel und mehr dienen.

Eigenschaften der herstellten Bauteile

Besonderes Merkmal der mit dem Nasspress-Verfahren hergestellten Formteile ist der hohe Faservolumenanteil, der den Bauteilen besonders gute mechanische Eigenschaften verleiht. Zudem zeichnen sich die Bauteile durch eine beidseitig glatte Oberfläche aus.

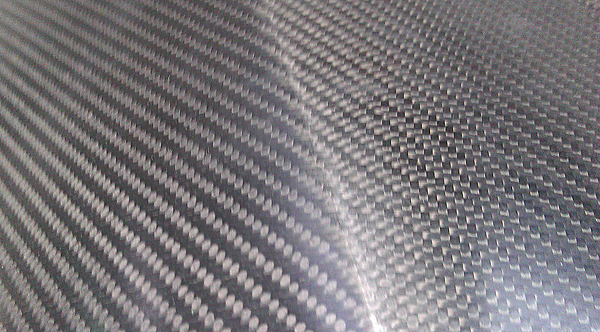

Beispiel für ein CFK-Bauteil, das durch das Verfahren Nasspressen hergestellt wurde

Häufig werden durch das Nasspress-Verfahren CFK-Bauteile hergestellt – d.h. Bauteile aus kohlefaserverstärktem Kunststoff mit Kohlefaser als Faserwerkstoff und häufig einer Matrix aus Epoxid-Harz. Andere Eingesetzte Faserwerkstoffe können z.B. Glasfasern oder Naturfasern darstellen. Alternative Matrixwerkstoffe sind z.B. Polyurethan (PUR) oder Polyamid (PA).

Vorteile beim Nasspressen

- Faserverstärkte Kunststoff-Teile mit hohem Faservolumenanteil herstellbar

- Herstellung von größeren Teilen bei geringerer Presskraft im Vergleich zum HD-RTM-Verfahren möglich

- Vollständiges durchtränken der Fasermatten ohne Lufteinschlüsse ist leichter realisierbar

- Bauteile mit beidseitig glatten Oberflächen herstellbar

- Gut automatisierbar