Vulkanisation ist die Bezeichnung für ein Verfahren, dessen Ziel es ist, thermoplastische Natur- oder Synthesekautschuke in elastomere Kunststoffe (Gummis) zu überführen. Hierbei bilden sich zwischen den Makromolekülen der Kautschuke kovalente Vernetzungen. Das bewirkt, dass sich die Moleküle nicht mehr frei gegeneinander bewegen können. Daraus resultiert ein elastisches Verhalten.

Als klassische Vulkanisation bezeichnet man die 1839 von Charles Goodyear entwickelte Umsetzung von Naturkautschuk mit Schwefel. Heute existieren jedoch auch weitere Verfahren.

Vulkanisieren - Das Verfahren

Die Schwefelvulkanisation

Man erhitzt eine Kautschukmischung. Diese besteht aus Rohkautschuk sowie Schwefel oder schwefelspendenden Stoffen, etwa Dischwefeldichlorid. Darüber hinaus werden Füllstoffe zugesetzt. Um die Reaktionsgeschwindigkeit zu erhöhen, erfolgt die Beimischung von Chemikalien wie etwa 2-Mercaptobenzothiazol oder Tetramethylthiuramdisulfid sowie Fettsäuren oder Zinkoxid. Die Vulkanisation erfolgt heute meist bei Temperaturen im Bereich von 120 bis 160°C und unter einer Beimischung von etwa 1,8 bis 2,5 Prozent Schwefel. Es erfolgt dabei eine Vernetzung der langkettigen Kautschukmoleküle durch Schwefelbrücken. Die ursprünglichen plastischen Eigenschaften der Kautschukmischung gehen dabei verloren. Es erfolgt also eine Überführung vom plastischen in einen elastischen Zustand.

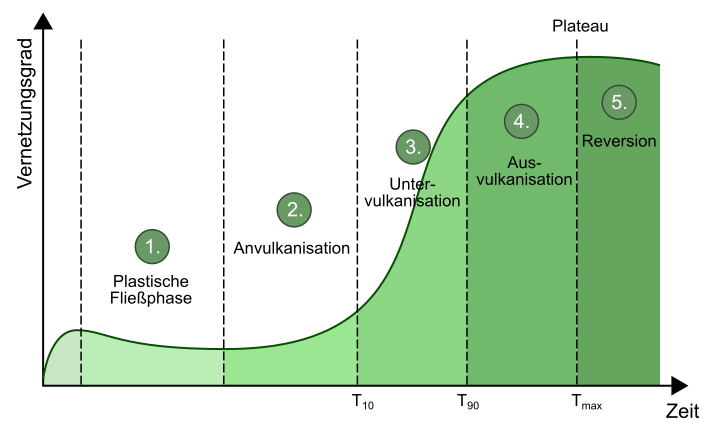

Ablauf der Vulkanisation eines Elastomers

Verglichen mit dem Ausgangsprodukt hat der bei dieser Art der Vulkanisation entstehende Gummi dauerelastische Eigenschaften. Er kehrt nach mechanischer Belastung stets in seine Ursprungslage zurück. Außerdem weist er eine höhere Reißfestigkeit auf, lässt sich besser dehnen und ist beständiger gegen Witterungseinflüsse und Alterung.

Wie elastisch der entstehende Gummiwerkstoff ist, hängt von der Anzahl der Schwefelbrücken ab. Es gilt: Je mehr Schwefelbrücken, desto härter der Gummi. Die Anzahl der Schwefelbrücken lässt sich durch die zugegebene Menge an Schwefel während der Vulkanisation sowie deren Dauer variieren. Altert der Gummi, werden Schwefelbrücken durch Sauerstoffbrücken ersetzt, die Folge sind Brüchigkeit und Porosität.

Weitere Vulkanisationsverfahren

Es gibt neben der klassischen Form mittlerweile weitere häufig angewandte Vulkanisationsverfahren. Bei diesen erfolgt die Vernetzung nicht mithilfe von Schwefel, sondern mithilfe von Peroxiden, energiereicher Strahlung oder Metalloxiden. Diese Verfahren kommen vor allem bei solchen Kautschuken zum Einsatz, die keine Doppelbindungen enthalten. Denn diese sind für eine Vulkanisation mit Schwefel erforderlich. Unter anderem für die Vernetzung von Chloropren-Kautschuk wählt man die Vernetzung mittels Metalloxiden.

Durch Verbindungen wie zum Beispiel Dibutylamin lässt sich die Vernetzung beschleunigen. Man prüft den Verlauf der Vulkanisation mit einem Mess- oder Prüfgerät, etwa einem Vulkameter oder einem Rheometer. Dies lässt sowohl eine Messung als auch eine grafische Darstellung zu.

Chloropren- und Neopren-Kautschuke werden mittels Metalloxiden vulkanisiert. Hierfür kommen meist Manganoxid, Zinkoxid und seltener Bleioxid zum Einsatz. Eine schnellere Vernetzung kann durch „Scorch“ bzw. „Versengen“ herbeigeführt werden, wobei der Einfluss von Wärme eine Rolle spielt. Außerdem können diverse Chemikalien als Beschleuniger eingesetzt werden. Von diesen sind viele problematisch, wenn es um die Härtung von Chloropren-Kautschuken geht. Der wichtigste Beschleuniger in diesem Bereich ist Ethylenthioharnstoff (ETU). Dieses wirkt zwar herausragend als Katalysator für Polychloropren, ist aber andererseits fortpflanzungsgefährdend. Daher hat die europäische Gummiindustrie bereits Projekte gestartet, um eine sichere Alternative zu dieser Chemikalie zu entwickeln.

Es gibt auch Kautschuke, die rein thermisch vulkanisiert werden können. Zu diesen zählen Styrol-Butadien-Kautschuk (SBR) und Nitrilkautschuk (NBR). Ein Einsatz von Chemikalien oder Vernetzungshelfern ist bei diesen Kautschuken nicht notwendig, um die Vernetzung herbeizuführen.