Werkstofftechnik - Skripte

In dieser Rubrik geht es um das Thema der Oberflächen- und Wärmebehandlung von Werkstoffen - vor allem bzgl. Stahl. Es werden verschiedene Technologien und Verfahren vorgestellt und beschrieben, aber auch allgemeine Grundbegriffe aus dem Themengebiet erklärt.

Die Verfahren der Oberflächenbehandlung und Wärmebehandlung werden eingesetzt, um die Eigenschaften eines Werkstoffs gezielt zu verändern bzw. für den Einsatzzweck zu optimieren. Unter dem Begriff Oberflächenbehandlung versteht man Technologien, mit denen nur die Oberfläche (auch Randschicht) eines Werkstücks verändert wird. Dies entspricht der Grundidee, dass das Volumen eines Bauteils und seine Oberfläche als einzelne Funktionen betrachtet werden, die voneinander getrennt werden.

Der Begriff Wärmebehandlung ist weniger eindeutig zu definieren, da diese Verfahren differenzierter in ihrer Wirkung sind. Ganz allgemein handelt es sich bei der Wärmebehandlung um Verfahren oder die Verbindung mehrerer Verfahren mit dem Ziel ein metallisches Werkstück zu beeinflussen. Dies wird - vereinfacht dargestellt - durch Erwärmen und anschließendes Abkühlen erreicht. Die Verfahren der Wärmebehandlung können dabei durchdringend sein oder lediglich die Randschicht / Oberfläche des behandelten Werkstücks beeinflussen. Man unterscheidet fernen zwischen thermischer und thermochemischer Wärmebehandlung.

Eines der wichtigsten Verfahren, mit dem Stahl behandelt wird, ist das Härten. Beim Härten von Stahl wird das Gefüge des Metalls derartig umgewandelt, dass sich die mechanische Widerstandsfähigkeit des Metalls erhöht. Das Härtungsverfahren verlangt, dass man dem jeweiligen Werkstück Wärme zuführt und es anschließend schnell abkühlt.

Beim plastischen Verformen eines Werkstücks aus Metall hat dies Versetzungen – also Gitterfehler im Kristall - in seinem Inneren zur Folge.

Wenn die Festigkeit des Werkstücks erhöht werden soll, müssen Maßnahmen ergriffen werden, um die zu Versetzungen führenden Bewegungen so weit wie möglich zu vermeiden.

Härten - Wichtige Verfahren

Umwandlungshärtung

Die so genannte Umwandlungshärtung gehört zu den wichtigsten Härtungsverfahren. Zur Durchführung der Umwandlungshärtung wird das Werkstück so weit erwärmt, dass sich das Ferrit in Austenit umwandelt. Austenit kann bedeutend mehr Kohlenstoff in gelösten Zustand enthalten, als das in Ferrit der Fall wäre (siehe auch: Eisen-Kohlenstoff-Diagramm).

Wenn Zementit (Fe3C) aufgelöst wird, wird der darin enthaltene Kohlenstoff im Austenit gelöst. Wird dann der mit Kohlenstoff angereicherte Austenit abgeschreckt, wird die Entmischung in Zementit und Ferrit verhindert. Die Kohlenstoffatome werden so zusagen festgehalten und das Eisengitter wird daran gehindert, in das kubisch-raumzentrierte α-Eisen überzugehen. Stattdessen entsteht ein tetragonal-verzerrtes und kubisch-raumzentriertes Gitter (Martensit), das eine Verspannung durch den Kohlenstoff erhält.

Bei dieser Art Härtung ist die Einhaltung der korrekten Abkühlgeschwindigkeit besonders wichtig. Dabei bildet sich umso mehr Martensit, je größer die Temperaturdifferenz bzw. die Unterkühlung ist. Die Umwandlungsgeschwindigkeit hängt dabei von der Auswahl der eingesetzten Abkühlmedien wie Öl, Wasser, Öl, reines Gas oder Luft ab. Darüber hinaus spielt die chemische Zusammensetzung des Stahls eine wichtige Rolle. Dabei trägt Kohlenstoff vor allem wegen seiner hohen Diffusionsgeschwindigkeit wesentlich zur Aufhärtbarkeit des Stahls bei. Demgegenüber bestimmen substitionelle Legierungselemente wie Chrom die Einhärtbarkeit des Werkstoffs. So erreichen Sie bei kleinen Bauteilen und großen Abschreckgeschwindigkeiten eine über den gesamten Werkzeugquerschnitt reichende Durchhärtung.

Um Stahl erfolgreich zu Härten, muss das Werkstück jedoch immer mindestens einen Gehalt von 0,2 % Kohlenstoff aufweisen.

Härten und Glühen in Abhängigkeit von Temperatur und Kohlenstoffgehalt

Ausscheidungshärtung

Als weitere Möglichkeit zur Legierungsbildung können die beteiligten Elemente einen gemeinsamen Kristall bilden, der aber keine Ähnlichkeit mit Kristallen aus dem Kristallsystem der Basiselemente aufweist, so dass ein eigenes vergleichsweise kompliziertes System von Kristallen entsteht.

Handelt es sich bei den Legierungselementen ausschließlich um Metalle und wird daraus eine Legierung mit intermediärer Kristallbildung hergestellt, so erzeugen sie eine so genannte intermetallische Verbindung bzw. intermetallische Phase. Nickelbasis-Superlegierungen wie Al2Cu, Mg2Si, Cu4Sn und Ni3Al sind Beispiele, die durch intermediäre Kristallisation hergestellt werden können.

Das Legieren stellt das gängigste Verfahren dar, um Fremdatome in Stahl einzubringen. Darüber hinaus können Fremdatome auch durch Nitrieren in Stahl eingebracht werden. Im Vergleich dazu handelt es sich beim Carbonitrieren um eine Mischform aus Ausscheidungs- und Umwandlungshärten.

Kaltverfestigung

Gleitvorgänge zur Erhöhung der Festigkeit können durch Erhöhung der Versetzungsdichte im Gefüge behindert werden, ein Verfahren das mit Kaltverfestigung bezeichnet wird. Diese wird besonders bei der Herstellung von Buntmetalllegierungen wie Bronze und Mischkristalllegierungen eingesetzt.

Härten durch Abschrecken

Die oben beiden oben genannten Verfahren Umwandlungshärten und Ausscheidungshärten bestehen aus den drei aufeinander folgenden Phasen:

- Erwärmen bis zu einer vom Werkstoff abhängigen Temperatur

2. Aufrechterhalten der Temperatur des Werkstücks

3. dem schnellem, auch als Abschrecken bezeichnetem Abkühlen mit der jeweils erforderlichen kritischen Abkühlgeschwindigkeit.

Als Medium zum Abschrecken setzen Sie zum Beispiel Wasser ggf. mit entsprechenden Zusätzen ein. Ansonsten kommen als Abschreckmedium zum Beispiel Salzbad, Öl, wässrige Polymerlösungen wie Polyvinylpyrrolidon, Gase wie Stickstoff (N2) oder für das Härten im Vakuum Argon (Ar) in Frage.

Beim Härten durch Abschrecken ist zu beachten, dass sich für dieses Verfahren ausschließlich Stähle mit einem Anteil von über 0,35 % Kohlenstoff (C) eignen.

Vergüten

Wird das Härten durch Erwärmen und Abschrecken durch ein nachfolgendes Anlassen erweitert, spricht man außerdem von Vergüten. Für dieses Verfahren eigenen sich vor allem spezielle Stähle, die aufgrund der anwendbaren Wärmebehandlung als Vergütungsstähle bezeichnet werden.

Härten durch Vergüten – Erwärmen, Abschrecken und Anlassen

Durchhärtung

Das Durchhärten von Stahl stellt einen häufigen Anwendungsfall dar. Man spricht von Durchhärtung, wenn das martensitische Härten sich über den gesamten Materialquerschnitt auswirken soll. Handelt es sich um Werkstücke mit größeren Abmessungen, kann man deren angestrebte Durchhärtung nur dann sicherstellen, wenn im Inneren des Werkstücks die für die Abkühlgeschwindigkeit kritischen Werte nicht unterschritten werden.

Die erreichbaren Werte für Härte- und Festigkeit hängen bei der martensitischen Härtung von der Temperatur und -dauer der Austenitisierung, von der Zusammensetzung des Stahls, sowie von den Abmessungen des Werkstücks ab.

Die kritische Abkühlgeschwindigkeit können Sie durch die Wahl der dem Stahl hinzugefügten Legierungselemente stark variieren.

Das Anwärmen, Durchwärmen sowie Abkühlen von Werkstücken und Halbzeugen zum Herstellen definierter Werkstoffeigenschaften wird in der Werkstoffkunde als Glühen bezeichnet. Als Teilgebiet der Wärmebehandlung gehört das Glühen nach dem Standard der DIN 8580 zu den Fertigungsverfahren, welche eine Änderung der Stoffeigenschaften bewirken.

Unterteilung des Glühvorgangs

Den Vorgang des Glühens können Sie mindestens in die drei Phasen Anwärmen, Halten und Abkühlen unterteilen.

Phase 1: Das Anwärmen

Das auch Hochwärmen oder Aufwärmen genannte Anwärmen ist die erste dieser drei Phasen und dient dazu, das Werkstück auf die Haltetemperatur zu bringen. In der Anwärmphase kann es wichtig sein, dass Sie spezifische Anwärmgeschwindigkeiten einhalten müssen.

Phase 2: Das Halten

Das Halten bezeichnet die Phase, in der das Werkstück konstant auf einer Haltetemperatur gehalten wird. Das Halten des Werkstücks bei konstanter Temperatur dient zum Ausgleich der Temperatur im Werkstück sowie der Einstellung des Gleichgewichts der physikalischen und chemischen Vorgänge, die sich im Werkstoff abspielen. Die Zeit, während der das Werkzeug bis zum Eintritt des Temperaturausgleichs und der Gleichgewichtsseinstellung gehalten wird, bezeichnet man als Haltezeit. Dabei hängt die bis dahin benötigte Dauer der Haltezeit auch von der Geometrie des Werkstücks sowie der Anordnung der Werkstücke in der Wärmebehandlungsanlage bzw. im Glühofen ab.

Phase 3: Abkühlen

Die dritte Phase des Glühvorgangs ist das Abkühlen. In der Abkühlphase bringen Sie das Werkstück wieder auf die Umgebungstemperatur. Analog zum Anwärmen kann es auch in der Abkühlphase erforderlich sein, das Abkühlen in einer bestimmten Geschwindigkeit durchzuführen.

Glühfarben für das Glühen von Stahl

Komplexere Wärmebehandlungen

Handelt es sich um das Glühen von Werkstoffen, an die besonders hohe Qualitätsanforderungen gestellt werden, sollten Sie die drei oben beschriebenen Glühphasen in weitere Teilphasen aufteilen. So gibt es z.B. eine neunstufige Wärmebehandlung für die Nickel-Chrom-Eisen Legierung 2.4669 (Alloy X-750 NiCr15Fe7TiAL). Solche komplexere Wärmebehandlungen werden als Glühprogramm oder Glühvorschrift bezeichnet. Bei Gebrauch dieses Begriffs sollten Sie jedoch beachten, dass der Begriff Glühprogramm auch die zeitliche Abfolge mehrerer Glühungen von unterschiedlichen Werkstücken oder die Abfolge möglicher Glühungen für ein Produkt bzw. ein Produktsortiment bezeichnen kann.

Das Glühen von Stahlband

Im industriellen Maßstab werden zum Glühen von Stahlband die beiden Verfahren Haubenglühen und Kontiglühen angewandt.

Das Kontiglühen

Während der so genannten Kontiglühe wird das Stahlband abgewickelt und passiert in einem kontinuierlichen Prozess einen mehrere hundert Meter langen Glühofen. Dabei wird die Glühzeit wesentlich durch die Länge des Ofens begrenzt und liegt deshalb bei maximal zehn Minuten.

Das Haubenglühen

Unter dem so genannten Haubenglühen versteht man ein Glühverfahren für mehrere Coils, die in einem geschlossenen Ofen geglüht werden. Die Glühdauer während des Haubenglühens kann mehrere Tage betragen, allerdings sind die möglichen Geschwindigkeiten zum Aufheizen und Abkühlen begrenzt. Das Haubenglühen wird in einem Temperaturbereich zwischen 280 bis ca. 700 °C durchgeführt. Führt man das Haubenglühen jedoch bei Miteinwicklung von Draht durch, kann man die Temperatur beliebig höher wählen, wenn der Rand des Stahlbandes nach dem Glühen als Schrott gilt und abgeschnitten wird.

Die Unterteilung des Glühens nach Werkstoffeigenschaften

Das Glühen kann man auch nach den durch den jeweiligen Glühprozess angestrebten Werkstoffeigenschaften einteilen.

Das Weichglühen

Durch Weichglühen von Stahl reduziert man die Ausscheidung von Zementit bzw. Perlit, wodurch man gleichzeitig die Härte und Festigkeit des Stahls reduziert und dessen Verformbarkeit erleichtert. Typische Temperaturen zum Weichglühen liegen zwischen 680 °C und 780 °C.

Das Spannungsarmglühen

Das Spannungsarmglühen erfordert Temperaturen zwischen 480 °C und 680 °C. Durch diese Art des Glühens beseitigt man Eigenspannungen des Werkstücks, welche vorher durch Bearbeitung oder mechanische Verformung entstanden sind. Andere Eigenschaften des Stahls sollen beim Spannungsarmglühen jedoch möglichst unverändert bleiben.

Das Normalglühen oder Normalisieren

Durch Normalglühen oder Normalisieren von Stählen erreicht man, dass sich gleichmäßig über das Werkstück verteilt ein feinkörniges Gefüge von Kristalliten bildet. Weisen die Stähle einen höheren Kohlenstoffgehalt auf, liegt die Glühtemperatur beim Normalglühen knapp unter 800 °C. Haben die Stähle relativ geringen Kohlenstoffgehalt, sollte man das Normalglühen bei gesteigerten Temperaturen von bis zu 950 °C durchführen.

Das Grobkornglühen

Das Grobkornglühen dient dazu, die Größe der Kristallite zu erhöhen. Das bewirkt eine Herabsetzung der Zähigkeit und Festigkeit des Materials, das sich dann besser für bestimmte spanende Fertigungsverfahren eignet.

Das Rekristallisationsglühen

Als Rekristallisationsglühen bezeichnet man eine Glühmethode, mit der durch Kaltverformung veränderte Kristallitformen wieder in ihren ursprünglichen, vor dem Verformen vorhandenen Zustand gebracht werden können. Zum Rekristallisationsglühen heizt man das Werkstück auf Temperaturen auf, die knapp oberhalb der Rekristallationstemperatur liegen, gewöhnlich also in einem Temperaturbereich zwischen 550 °C und 700 °C.

Das Diffusionsglühen oder Lösungsglühen

Das Diffusionsglühen dauert bis zu 2 Tage. Es wird bei relativ hohen Temperaturen zwischen 1050 °C und 1300 °C durchgeführt und sorgt für die gleichmäßige Verteilung von Fremdatomen im Metallgitter. Dabei bestimmt man die Ausbildung der Phasen durch die Wahl Abkühlgeschwindigkeit und beeinflusst so die Eigenschaften des Stahls

Temperaturbereiche für Glühverfahren in Abhängigkeit vom Kohlenstoffgehalt

Das Abschrecken

Will man zum Beispiel unlegierten Stahl in einem Abschreckofen härten, erwärmt man das Werkstück zuerst auf Temperaturen zwischen 800 °C und 900 °C. Nach der Temperung wird der Stahl so schnell abgekühlt bzw. abgeschreckt, dass man auf diese Art und Weise einen Wechsel der Kohlenstoffatome auf günstige Gitterplätze verhindert. Als Ergebnis erhält man wegen der eintretenden Gitterdefekte und Gitterverspannungen ein sehr hartes und festes Metallgefüge, dss spröde und wenig verformbar ist.

Bereich für Glühen in Abhängigkeit von Temperatur und Kohlenstoffgehalt

Das Anlassen

Martensitischer Stahl ist nach dem Abschrecken sehr hart, gleichzeitig jedoch sehr spröde. Dem kann man entgegenwirken, indem man das Werkstück erneut aufheizt. Dieses wiederholte Aufheizen bezeichnet man als Anlassen. Wenn das Abschrecken und Anlassen miteinander kombiniert wird, bezeichnet man diese Methode als Vergüten.

Das Wasserstoffarmglühen

Beim Wasserstoffarmglühen wird das Werkstück mehrere Stunden lang in einem Temperaturbereich von 200 °C bis 300 °C gehalten. Durch Effusion entweichen dann die im Gefüge eingelagerten und das Material versprödenden Wasserstoffatome.

Anlassen - eine allgemeine Definition

Unter Anlassen versteht man ein Verfahren zur gezielten Wärmebehandlung von Werkstoffen, durch das man die Eigenschaften des Werkstoffs beeinflussen kann. Das Verfahren eignet sich besonders gut dazu, Spannungen im Werkstoff abzubauen. Dabei wird gehärteter Stahl umso weicher, je höher er angelassen wird. Gleichzeitig steht dem Verlust an Härte eine höhere Zähigkeit des Materials gegenüber. Typische großtechnische Anwendung findet das Anlassen bei der Verarbeitung von Stählen, von Nichteisenmetallen sowie von Legierungen.

Anlassverfahren in der Stahlverarbeitung

Das Anlassen kann nach dem Härten eines Werkstücks durchgeführt werden. Das Werkstück wird dann auf Temperaturen erwärmt, die unterhalb des Umwandlungspunktes A1 von 723°C liegen. Während des Anlassens oxidiert die Oberfläche des Werkstücks, was sich auch durch typische, Temperatur abhängige Veränderung der Oberflächenfarbe zeigt. Die jeweilige Farbveränderung erlaubt deshalb Rückschlüsse auf die Anlasstemperatur.

Anlassstufen von Stahl

Neben der Anlasstemperatur gehört die Anlassdauer zu den zwei wichtigsten Parametern des Anlassvorgangs. Darüber hinaus beeinflussen das Aufheizen und Abkühlen den Anlasseffekt. Der in der Produktionspraxis für das Anlassen am häufigsten genutzte Temperaturbereich liegt in einem Bereich zwischen 300 °C und 550 °C während eine entsprechend typische Anlassdauer im Bereich von Minuten bis zu Stunden liegt.

Zum Anlassen von Werkstücken eignen sich am besten spezielle Anlassöfen, es kann jedoch auch in leicht beheizbaren Härteöfen erfolgen. Diese verfügen über spezielle Einrichtungen zur Luftumwälzung, welche die schnelle Erwärmung der Werkstücke unterstützen. Darüber hinaus sind Anlassöfen mit einer Absauganlage ausgestattet, welche die beim Erwärmen der Werkstücke entstehende Öldämpfe aus den Öfen entfernt. Das Anlassen kann auch in einem Salzbad mit Salpeter- oder Nitriersalzbad erfolgen.

Anlassstufen bei Stahl

Bei Temperaturen unter 80 °C findet beim Anlassen eine Segregation von Kohlenstoffatomen an Gitterfehlern statt. Es bilden sich Kohlenstoffcluster als Vorstufe von Ausscheidungen von C-Atomen. Bei höheren Temperaturen als 80 °C unterscheidet man grundsätzlich vier Anlassstufen.

Prozessbeispiel: Härten mit Anlassen

Die erste Anlassstufe:

Die erste Anlassstufe findet die Wärmebehandlung zum Anlassen der Werkstücke innerhalb eines Temperaturbereichs von 80 °C bis 200 °C statt.

Bei Stählen mit Anteilen von mehr als 0,2 % C geht Martensit in der ersten Anlassstufe über in α + ε-Carbide. α bezeichnet man auch als kubischen Martensit. Dabei enthält FexC (auch ε-Carbide) weniger Eisen als herkömmliche Carbide (bei 120 °C x=2,4). Bei Stählen mit Anteilen von weniger als 0,2 % C bildet das Material in der ersten Anlassstufe keine ε-Carbide, weil die Kohlenstoffatome energiegünstiger in der Nähe von Versetzungen unterkommen. Außerdem ist das Martensit entweder gar nicht oder nur minimal tetragonal verzerrt, eine Veränderung der kristallinen Struktur tritt deshalb nicht auf.

Die zweite Anlassstufe:

Die zweite Anlassstufe umfasst eine Wärmebehandlung der Werkstücke in einem Temperaturbereich von 200 °C bis 320 °C. Handelt es sich jedoch um das Anlassen niedrig legierter Stähle, liegen die Temperaturen bei 200 bis 375 °C.

In der zweiten Anlassstufe zerfällt der vorhandene Restaustenit und es bilden sich Carbide und Ferritbereiche α‘. Diese unterscheiden sich in ihrer Konzentration von den Gleichgewichtsphasen Fe3C und α. Wird auf der zweiten Anlassstufe zum Beispiel ein Legierungszusatz wie zum Beispiel Chrom verwendet, kann das bei höheren Temperaturen den Zerfall des Restaustenit bewirken.

Die dritte Anlassstufe:

In der dritten Anlassstufe liegt der Temperaturbereich zur Wärmebehandlung der Werkstücke zwischen 320 °C und 520 °C.

In der dritten Anlassstufe stellt sich beim Anlassen das Gleichgewichtsgefüge aus Ferrit und Zementit ein, was eine vergleichsweise stärkere Reduzierung der Härte bewirkt. Überschreiten die Temperaturen 500 °C, nimmt die Einformung und Koagulation der Zementitteilchen zu.

Die vierte Anlassstufe

Die vierte Anlassstufe erfordert die Wärmebehandlung der Werkstücke in einem Temperaturbereich zwischen 450 °C und 550 °C.

Enthält eine Legierungen Chrom, Molybdän, Vanadium oder Wolfram, scheidet das Material in der vierten Anlassstufe Carbide von Legierungselementen als so genannte Sondercarbide aus. Bei besonders feiner Verteilung von Sondercarbiden bestimmter Zusammensetzungen erhöhen sie die Härte des Materials. Diese Härtesteigerungen können das Sekundärhärtemaximum erreichen und die Härte von Martensit übertreffen. Legierungen dieser Art werden üblicherweise als Warmarbeitsstähle bezeichnet.

Als Vergüten bezeichnet man ein Verfahren zur Wärmebehandlung von Metallen, bei dem das Härten mit anschließendem Anlassen kombiniert wird. Im Regelfall ist das Ziel der Härtung, ein hartes Gefüge bestehend aus Martensit, Bainit oder einem Gemisch aus diesen beiden zu erzeugen. Dabei bewirkt das Vergütungsverfahren eine thermisch bedingte Gefügebildung bzw. Gefügeänderung des Werkstoffs.

Das Härten

Vergüten werden können nur härtbare Werkstoffe. Dazu gehören sowohl Metalle wie Stahl, als auch Nichteisenmetallen wie zum Beispiel Titanlegierungen. Dabei hängt die Härtbarkeit eines Materials davon ab, ob es Martensit- oder Bainitgefüge bilden kann. Darüber hinaus beeinflusst auch die Korngröße des Gefüges die temperaturabhängigen Umwandlungsvorgänge und damit die Vergütbarkeit des Materials.

Für klassische Vergütung von Stahl muss das Material einen Kohlenstoffgehalt 0,2 bis 0,3 % aufweisen. In der Qualität von sogenanntem Vergütungsstahl für den Maschinenbau hat der Stahl üblicherweise einen Kohlenstoffgehalt von 0,35 bis 0,6 %. Stähle mit anderen Eigenschaften eignen sich eher für das sogenannte Randschichthärten, da sie schlechter durchhärten. Dabei kann die Dicke der Randschicht durch die richtige Auswahl der Legierungselemente eingestellt werden.

Verfahren Vergüten – Härten, Abschrecken & Anlassen

Zum Härten eines Werkstücks man dieses schnell mit > 4 K/min über die Austenitisierungstemperatur hinweg aufheizen. Zu schnelles Erhitzen ist zu vermeiden, um Verzug und Rissbildung zu verhindern.

Das Abschrecken

Unter dem Abschrecken, versteht man die schnelle Abkühlung eines erhitzten Werkstücks durch Einsatz eines Abschreckungsmittels. Dabei sind Wasser, Öl oder Luft als Abschreckungsmittel am gebräuchlichsten. Das Abschreckungsmittel beeinflusst die Abschreckgeschwindigkeit vK und damit auch das im Material entstehende Gefüge. Die maximale mit Mineralölen als Abschreckungsmittel erreichbare Abschreckgeschwindigkeit vK liegt in einem Temperaturbereich von 150-200°C/s. Setzen Sie Wasser als Abschreckungsmittel ein, erreichen Sie eine dreimal so hohe Abschreckgeschwindigkeit als mit Mineralöl.

Das Abschrecken sollte bei untereutektoiden Stählen in einem Temperaturbereich von 30 bis 50 °C über der im Eisen-Kohlenstoff Diagramm definierten Temperatur AC3 stattfinden. Handelt es sich um übereutektoide Stähle sollte das Material vor dem Abschrecken eine Temperatur knapp über AC1 der im Eisen-Kohlenstoff Diagramm definierten Temperatur erreicht haben.

Die Haltezeit tH hängt von der Dicke s des Werkstücks ab. Nach folgender Faustformel können Sie die Haltezeit tH schätzen.

Dabei liegt der Kohlenstoff im Austenit gelöst vor. Um die Carbide vollständig zu lösen, benötigen Sie eine erhöhte Austenitisierungstemperatur. Da sich dadurch jedoch Martensit bildet, versprödet das Material entsprechend, weshalb unter diesen Bedingungen eine erhöhte Austenitisierungstemperatur nicht empfehlenswert ist. Unterschreiten Sie jedoch die Austenitisierungstemperatur, besteht die Möglichkeit, dass im harten Martensitgefüge zu weiche Ferritkeime entstehen. Dieses Phänomen wird auch als Weichfleckigkeit bezeichnet, welche die Bearbeitung des Werkstoffs erschwert und auch die Standzeit der eingesetzten Werkzeuge verringert.

Das Anlassen

Zum vollständigen Vergüten sollten Sie am besten sofort nach dem Abschrecken eine Anlassstufe bei ca. 150 °C folgen lassen. Dieses Verfahren verwandelt das während des Härtungsprozesses entstandene und spröde Tetragonalmartensit bzw. Nadelmartensit in kubisches Martensitgefüge. Gleichzeitig scheidet der Werkstoff feine Carbide aus. Darüber hinaus erschwert die Ausscheidung noch feinerer Carbide zum Beispiel das Abgleiten von Versetzungen, die durch hohe Belastungen entstehen. So erschweren Sie die Rissbildung und Rissfortsetzung sowie gleichzeitig die Zähigkeit und Härte zum Sekundärhärtemaximum erhöht.

Farben der Anlassstufen von Stahl

Nach der Umwandlung in Martensitgefüge verringert sich das Volumen des Werkstoffs, was für eine Entspannung des Korngitters sorgt und die so genannte Glashärte des Materials beseitigt. Behandeln Sie das Material in weiteren Anlassstufen mit höheren Temperaturen im Bereich von 200 bis 350 °C, setzt sich dieser Vorgang fort. Darüber hinaus zersetzen Diffusionsvorgänge gleichzeitig noch vorhandenen Restaustenit und wandeln diesen in Martensit um. Diese Prozessschritte bewirken eine weitere Härtesteigerung des Werkstoffs.

Sind die Stähle hoch legiert, wandelt sich Eisencarbid in einer zusätzlichen Anlassstufe mit Temperaturen von mehr als 500 °C in härtere und stabilere Sondercarbide um. Diese Sondercarbide bestehen aus Carbid bildenden Legierungselementen wie Cr, Mo, V und W.

Eine Übersicht über die Änderungen der durch das Vergüten entstehenden Werkstoffeigenschaften können Sie einem Werkstoff spezifischen Vergütungsdiagramm entnehmen.

Durch Aufkohlen, das auch als Carburieren oder Einsetzen bezeichnet wird, kann man den Kohlenstoffgehalt von Stählen erhöhen, die aufgrund eines zu geringen Gehalts nur schlecht oder gar nicht zum Härten geeignet sind.

Beim Aufkohlen werden diese Stähle mit Kohlenstoff angereichert, zumeist nur in der Randschicht. Dadurch bildet sich in der Randschicht mehr Martensit aus, sodass diese härter ist als der Kern des Werkstoffs. Dies ist beabsichtigt, da der Kern des Werkstücks in den meisten Fällen weich und zäh bleiben soll.

Das Aufkohlen stellt in der Regel die erste Phase des Einsatzhärtens dar. Bei diesem Härteverfahren für Stähle folgt auf das Aufkohlen, das Härten, Abschrecken und Anlassen. Derart behandelte Werkstoffe weisen eine harte, widerstandsfähige Oberfläche auf, besitzen jedoch einen weichen Kern. Vor allem die sogenannten Einsatzstähle werden mit diesem Verfahren behandelt.

Im Folgenden werden die unterschiedlichen Verfahren des Aufkohlens mit Aufbau und Funktionsweise beschrieben.

Ablauf des Verfahrens Einsatzhärten mit Aufkohlen

Aufkohlungsmittel für Stahl

In der Praxis werden unterschiedliche Aufkohlungsmittel verwendet:

Feste Aufkohlungsmittel

Feste Aufkohlungsmittel sind Granulate oder Pulver. Mit diesen werden die aufzukohlenden Werkstücke in geschlossene Kästen gesetzt und anschließend über eine vordefinierte Zeit bei einer Temperatur von etwa 930°C gehalten. Das Aufkohlen in Feststoffen wird heute kaum mehr angewandt. Ausschließlich Betriebshärtereien und einige wenige Lohnhärtereien führen dieses Verfahren nach wie vor durch. Der Grund liegt in der schlechten Reproduzierbarkeit der Ergebnisse. Zudem können durch die Verwendung von neuem Granulat bei der Aufkohlung Gefügefehler in der zu härtenden Schicht entstehen, diese resultieren aus einer Überkohlung (Korngrenzenzementit). Daher sollte neues Aufkohlungsgranulat stets mit altem vermischt werden.

Flüssig:

Hierbei werden die aufzukohlenden Teile in eine Salzschmelze eingesetzt und bei Temperaturen von 860 bis 950°C behandelt. Die hierfür verwendeten Aufkohlungssalze sind cyanidhaltig.

Vorteile der Aufkohlung im Salzbad sind die kurzen Prozesszeiten und die geringen Form- und Maßänderungen durch hängende Chargierung. Diese Art der Aufkohlung wird vor allem eingesetzt für geringe Aufkohlungstiefen von bis zu 0,4 mm. Indem die Konzentrationen von Kaliumcyanid und Kaliumcyanat im Salzbad ständig überwacht werden, kann eine optimale Reproduzierbarkeit des Aufkohlungsergebnisses gewährleistet werden. Die Konzentrationen werden durch Titration bestimmt. Da das Salzbadcarburieren aus ökologischer Sicht bedenklich und zudem relativ unwirtschaftlich ist, wird es heute nur noch in Einzelfällen durchgeführt.

Gasförmig:

Bei dieser Verfahrensart werden die aufzukohlenden Teile in gasförmige, kohlenwasserstoffhaltige Medien eingesetzt. Dann wird eine Aufkohlungsatmosphäre erzeugt. Diese besteht aus einem leicht reduzierenden Trägergas besteht sowie einem Anreicherungsgas, das dem Prozess kontrolliert zugeführt wird. Als Trägergas kommt in den meisten Fällen ein Gemisch aus 20 % Kohlenmonoxid, 40 % Wasserstoff und 40 % Stickstoff zu Einsatz. Als Anreicherungsgase bieten sich die Kohlenwasserstoffe Methan und Propan an. Das Aufkohlen im gasförmigen Medium ist die am weitesten verbreitete Methode.

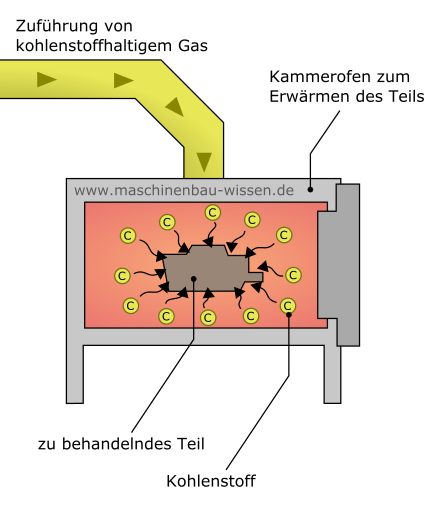

Aufbau und Funktionsweise des Verfahrens Aufkohlen / Einsetzen

Aufkohlen von Stahl über die Gasphase:

Beim Aufkohlen über die Gasphase gemäß Boudouard-Gleichgewicht handelt es sich um ein spezielles, aber mittlerweile veraltetes Verfahren.

Niederdruck:

Beim Niederdruck-Aufkohlen werden die aufzukohlenden Teile in einen Vakuum-Ofen eingesetzt. Beim Niederdruckaufkohlen gehen große Mengen an Kohlenstoff auf das Werkstück über. Daher wird der Prozess in Aufkohlungs- und Diffusionszyklen geteilt. Während der Aufkohlungszyklen verwendet man Kohlenwasserstoffe wie Methan und Propan um eine Aufkohlungsatmosphäre bei Drücken von 2 bis 25 Millibar zu erzeugen. In den Diffusionszyklen wird dem Ofen kein Kohlenstoffspender mehr zugeführt. Stattdessen wird der Druck abgesenkt und der Ofen in einigen Fällen mit Inertgasen bei geringem Druck gespült.